Co to jest CAD TP. CAD TP jako obiekt projektowy. Etapy tworzenia nowego procesu technologicznego

Na wielu nowoczesne przedsiębiorstwa używany projekt lub CAD. Dostawców takich rozwiązań jest wielu. Funkcje i możliwości tych systemów projektowania, w szczególności te reprezentowane przez specjalistyczne oprogramowanie do odpowiedniego celu, mogą być bardzo różne. Jaka jest istota CAD? Jakie są niuanse rozwoju tych systemów?

Czym są systemy komputerowego wspomagania projektowania?

CAD to zautomatyzowany system przeznaczony do realizacji jednej lub drugiej realizacji projektu. W praktyce są to systemy techniczne, które umożliwiają automatyzację, zapewniają niezależne od człowieka funkcjonowanie procesów składających się na rozwój projektów. W zależności od kontekstu CAD może oznaczać:

Oprogramowanie wykorzystywane jako główny element odpowiedniej infrastruktury;

Całość personelu i systemy techniczne(w tym takie, które wiążą się z wykorzystaniem CAD w postaci oprogramowania) wykorzystywanego przez przedsiębiorstwo w celu automatyzacji rozwoju projektów.

W ten sposób można wyróżnić szerszą i węższą interpretację omawianego terminu. Trudno powiedzieć, który z nich jest częściej wykorzystywany w biznesie, wszystko zależy od konkretnego obszaru zastosowania CAD, zadań, do których rozwiązania te systemy są zaprojektowane. Na przykład w kontekście pojedynczego zakładu produkcyjnego CAD prawdopodobnie oznacza określony program do projektowania wspomaganego komputerowo. Jeśli chodzi o planowanie strategiczne rozwoju przedsiębiorstwa, koncepcja ta prawdopodobnie będzie odpowiadać większej infrastrukturze zaangażowanej w celu zwiększenia efektywności rozwoju różnych projektów.

Warto zauważyć, że CAD to skrót, który można rozszyfrować na różne sposoby. W ogólnym przypadku odpowiada to sformułowaniu „komputerowy system projektowania wspomaganego”. Istnieją jednak inne opcje dekodowania odpowiedniego skrótu. Na przykład może to brzmieć jak „system automatyzacji projektowania”.

W język angielski Rosyjski termin CAD w swoim znaczeniu odpowiada skrótowi CAD, w niektórych przypadkach - CAX. Rozważmy bardziej szczegółowo cele, dla których można tworzyć systemy komputerowego wspomagania projektowania w inżynierii mechanicznej i innych dziedzinach.

Cele tworzenia CAD

Głównym celem rozwoju CAD jest zwiększenie wydajności pracy specjalistów korporacyjnych, którzy rozwiązują różne problemy produkcyjne. W szczególności związane z projektowaniem inżynierskim. Wydajność można w tym przypadku poprawić poprzez:

Zmniejszenie złożoności procesu projektowego w produkcji;

Skrócenie czasu realizacji projektu;

Obniżenie kosztów prac projektowych, a także kosztów związanych z eksploatacją;

Zapewnienie poprawy jakości infrastruktury projektowej;

Obniżenie kosztów modelowania, a także testowania.

CAD to narzędzie, które pozwala osiągnąć wymierne korzyści poprzez:

Automatyzacja dokumentacji;

Zastanówmy się teraz, w jakiej strukturze można przedstawić CAD.

Struktura CAD

Na przykład komputerowy system projektowania procesów może zawierać następujące elementy:

Zespół elementów automatyki;

Infrastruktura oprogramowania i sprzętu;

Narzędzia metodyczne;

Elementy wspierające funkcjonalność CAD.

Powszechnie przyjmuje się, że w strukturze CAD należy rozróżniać różne podsystemy. Za kluczowe uważa się:

Podsystemy usługowe wspierające działanie głównych elementów konstrukcyjnych CAD, infrastruktury odpowiedzialnej za przetwarzanie danych, utrzymanie oprogramowania;

Podsystemy projektowe, które w zależności od korelacji z przedmiotem opracowania mogą być reprezentowane zadaniami obiektowymi lub niezmiennymi, czyli związanymi z realizacją konkretnych projektów lub kombinacją kilku.

Systemy CAD to systemy zawierające pewne elementy funkcjonalne. Rozważ ich cechy.

komponenty CAD

Komputerowe wspomaganie projektowania systemów sterowania i infrastruktury przemysłowej, jak już wiemy, składa się z różnych podsystemów. Z kolei ich komponenty są komponentami, które zapewniają funkcjonowanie odpowiednich elementów CAD. Na przykład może to być konkretny program, plik, sprzęt. Komponenty, które mają wspólne cechy, tworzą środki dostarczania systemów projektowych. Mogą one być reprezentowane przez następujące główne odmiany:

Systemy wykorzystywane do opracowywania różnych rysunków;

CAD przeznaczony do modelowania geometrycznego;

Systemy przeznaczone do automatyzacji obliczeń w ramach projektów inżynierskich, a także modelowania dynamicznego;

CAD przeznaczony do komputerowej analizy różnych parametrów projektów;

Narzędzia automatyzacji służące do optymalizacji technologicznej projektów;

CAD używany do automatyzacji planowania.

Należy zauważyć, że tę klasyfikację należy uznać za warunkową.

Zautomatyzowany system projektowania procesów może obejmować najszerszy zakres funkcji spośród wymienionych powyżej i nie tylko. Konkretna lista możliwości CAD jest określana przede wszystkim przez twórcę odpowiedniego systemu. Zastanówmy się, jakie zadania może w zasadzie rozwiązać.

Rozwój CAD

Projektowanie zautomatyzowanych systemów przetwarzania informacji, zarządzania, programowania i wdrażania innych funkcji mających na celu poprawę efektywności rozwoju projektów w określonych branżach jest procesem charakteryzującym się wysokim stopniem złożoności i wymagającym od jego uczestników inwestowania znacznych środków - praca, finanse. Eksperci identyfikują kilka podstawowych zasad, zgodnie z którymi można prowadzić rozwój CAD. Wśród nich:

Zjednoczenie;

Złożoność;

otwartość;

Interaktywność.

Rozważmy je bardziej szczegółowo.

Unifikacja jako zasada rozwoju CAD

Praca z systemami komputerowego wspomagania projektowania, zarówno na etapie ich rozwoju, jak i w okresie użytkowania odpowiedniej infrastruktury, implikuje kierowanie się zasadą unifikacji, zgodnie z którą pewne rozwiązania mogą być równie skutecznie i za pomocą podobnych algorytmów wdrażanych w różnych branżach. Zasada ta zakłada, że osoba posługująca się znanym modułem CAD lub np. techniką komputerowego wspomagania projektowania w jednym środowisku może łatwo dostosować je do specyfiki aplikacji w innych warunkach.

Ujednolicenie CAD jest również ważne z punktu widzenia rozwoju przedsiębiorstwa – twórcy odpowiedniego systemu: im bardziej uniwersalne moduły i podejścia, które ten podmiot gospodarczy oferuje na rynku, tym intensywniejszy może być jego rozwój, im wyższa konkurencyjność i chęć nowych konsumentów do współpracy.

Złożoność jako zasada tworzenia CAD

Kolejną zasadą charakteryzującą proces projektowania systemów zautomatyzowanych jest złożoność. Zakłada, że producent CAD będzie mógł wyposażyć swój produkt w komponenty, które pozwolą jego użytkownikowi rozwiązywać zadania na różnych poziomach realizacji projektu. Ten aspekt jest być może kluczem do zapewnienia konkurencyjności produktu i rozwoju nowych rynków. Ale jednocześnie należy pamiętać, że nawet najbardziej złożone rozwiązania muszą spełniać inne wymagania. kluczowe zasady Rozwój CAD. Wśród nich jest otwartość.

Otwartość jako zasada rozwoju CAD

Otwartość w tym kontekście można rozumieć na różne sposoby, ale we wszystkich przypadkach jej interpretacja będzie właściwa. Rozwój systemu komputerowego wspomagania projektowania to proces, który przede wszystkim powinien charakteryzować się otwartością w zakresie kształtowania informacji zwrotnej pomiędzy producentem CAD a jego użytkownikami. Osoba korzystająca z odpowiedniego systemu powinna być w stanie poinformować swojego twórcę o zidentyfikowanych problemach, cechach funkcjonowania CAD w różnych warunkach oraz przekazać producentowi swoje życzenia dotyczące ulepszania produktu.

Otwartość w rozwoju CAD może również wyrażać się w chęci producenta do aktywnego monitorowania rozwoju technologicznego, w tym również u producentów konkurencyjnych, w celu śledzenia różnych trendów. W tym przypadku wiodącą rolę w biznesie mogą odgrywać nie tylko działy technologiczne, ale np. marketerzy firmy, PR-owcy, menedżerowie odpowiedzialni za negocjacje firmy z partnerami.

Otwartość w rozwoju CAD to także chęć twórcy odpowiedniego systemu do bezpośredniego dialogu z innymi dostawcami, którzy znowu mogą być jego bezpośrednimi konkurentami. Wymiana technologii pozwalających na tworzenie produktów, które można wykorzystać do efektywnego zautomatyzowanego projektowania systemów sterowania, infrastruktury przemysłowej, opracowań inżynieryjnych jest również istotnym czynnikiem zwiększającym konkurencyjność marki dostarczającej CAD w niektórych segmentach rynku.

Interaktywność jako zasada tworzenia CAD

Kolejną najważniejszą zasadą tworzenia CAD jest interaktywność. Polega ona przede wszystkim na stworzeniu przez twórcę odpowiednich systemów interfejsów, które maksymalnie ułatwiają osobie korzystanie z nich, a także prowadzenie niezbędnej komunikacji z innymi użytkownikami CAD.

Innym aspektem interaktywności jest zapewnienie, w razie potrzeby, interakcji pomiędzy różnymi modułami systemów komputerowego wspomagania projektowania w ramach tworzenia infrastruktury produkcyjnej.

Można zauważyć, że zasada interaktywności jest ściśle związana z pierwszą – unifikacją. Faktem jest, że wymiana danych w ramach pewnych procedur interaktywnych będzie najskuteczniejsza pod warunkiem niezbędnej standaryzacji interakcji między niektórymi podmiotami. Można to wyrazić w ujednoliceniu formatów plików, dokumentów, procedur, języka, podejść inżynierskich w rozwoju niektórych projektów.

Rozważana zasada jest szczególnie ważna w CAD, za pomocą którego realizowane jest komputerowe wspomaganie projektowania. systemy informacyjne. Ten obszar zastosowań CAD charakteryzuje się w szczególności wysokim stopniem zapotrzebowania ze strony użytkowników odpowiedniej infrastruktury:

W regularnej, dynamicznej interakcji ze sobą;

Zapewnienie połączeń między dużą liczbą modułów CAD;

Wdrażanie optymalizacji różnych procedur interaktywnych;

Sprawozdawczość operacyjna.

Tylko pod warunkiem wystarczającej interaktywności systemów komputerowego wspomagania projektowania użytkownicy mają prawo polegać na skuteczne rozwiązanie podobne zadania produkcyjne.

W inżynierii mechanicznej coraz częściej stosuje się komputerowe wspomaganie projektowania procesów technologicznych (CAD TP), co spowodowane jest stale rosnącym wolumenem inżynierii mechanicznej, złożonością projektów produktów i procesów technologicznych, krótkim czasem przygotowania technologicznego do produkcji oraz ograniczona liczba personelu inżynieryjno-technicznego. CAD TP pozwala nie tylko przyspieszyć proces projektowania, ale także poprawić jego jakość poprzez rozważenie większej liczby możliwych opcji i wybór najlepszej według określonego kryterium (według kosztów, produktywności itp.).

Automatyzacja projektowania zapewnia systematyczne wykorzystanie komputerów w procesie projektowania oraz rozsądny rozdział funkcji między technologem-projektantem a komputerem.

Zastosowanie komputerowego wspomagania projektowania nie tylko zwiększa produktywność technologa, ale także poprawia warunki pracy projektantów; ilościowa automatyzacja pracy umysłowo-formalnej (nietwórczej); opracowanie modeli symulacyjnych w celu odtworzenia czynności technologa, jego zdolność do podejmowania decyzji projektowych w warunkach częściowej lub całkowitej niepewności w pojawiających się sytuacjach projektowych.

Projekt proces technologiczny obejmuje szereg poziomów: opracowanie schematu przebiegu procesu, zaprojektowanie drogi technologicznej, zaprojektowanie operacji, opracowanie programów sterujących dla urządzeń ze sterowaniem numerycznym.

Projektowanie sprowadza się do rozwiązania grupy problemów, które dotyczą problemów syntezy i analizy. pojęcie "synteza" proces technologiczny w szerokim tego słowa znaczeniu jest zbliżony treścią do pojęcia „design”. Jest tu jednak różnica, która polega na tym, że projektowanie to cały proces opracowania procesu technologicznego, a synteza charakteryzuje tworzenie wariantu procesu technologicznego, niekoniecznie finalnego. Synteza jako zadanie może być wykonywana wielokrotnie podczas projektowania, w połączeniu z rozwiązywaniem problemów analitycznych. Analiza procesu technologicznego lub operacji to badanie ich właściwości; analiza nie tworzy nowych procesów technologicznych lub operacji, lecz bada dane. Synteza ma na celu stworzenie nowych opcji dla procesów technologicznych lub operacji, a analiza służy do oceny tych opcji.

Proces technologiczny wytwarzania montażu mechanicznego i jego elementów ma charakter dyskretny, dlatego zadanie syntezy sprowadza się do określenia konstrukcji. Jeżeli wśród wariantów budowy nie znajduje się żaden akceptowalny, ale w pewnym sensie najlepszy, to taki problem syntezy nazywamy optymalizacją strukturalną.

Obliczanie optymalnych parametrów(warunki cięcia, parametry jakościowe itp.) procesu technologicznego lub operacji z daną strukturą z punktu widzenia pewnego kryterium nazywamy optymalizacją parametryczną.

Na każdym poziomie proces projektowania technologicznego (projektowania procesów technologicznych i ich wyposażenia) jest przedstawiony jako rozwiązanie zestawu zadań (rys. 5.1). Projektowanie rozpoczyna się od syntezy konstrukcji zgodnie z SIWZ. Generowana jest wstępna wersja konstrukcji, a następnie oceniana z punktu widzenia warunków pracy (np. w celu zapewnienia określonych parametrów jakościowych produktu). Dla każdego wariantu konstrukcji przewidziana jest optymalizacja parametrów, ponieważ ocenę należy przeprowadzić zgodnie z optymalnymi lub zbliżonymi do optymalnych wartościami parametru.

W nowoczesne warunki dość oczywista jest potrzeba systematycznego podejścia do projektowania wspomaganego komputerowo, które jest zbiorem narzędzi automatyzacji w jego relacji z niezbędnymi działami organizacji projektowej lub zespołem specjalistów (użytkowników systemu) realizujących projektowanie. Możliwe jest sformułowanie szeregu zasad stosowanych przy tworzeniu systemów komputerowego wspomagania projektowania, w tym projektowania procesów technologicznych zgodnie z GOST 22487–77:

CAD jest tworzony jako zautomatyzowany system, w którym projektowanie odbywa się za pomocą komputera i ważnym ogniwem, w którym jest inżynier projektu;

CAD jest zbudowany jako otwarty, ewoluujący system. Opracowanie CAD zajmuje dużo czasu, a uruchomienie go w częściach, gdy tylko będzie gotowe, jest ekonomicznie wykonalne. Utworzoną podstawową wersję systemu można rozbudować. Ponadto możliwe jest pojawienie się nowych, bardziej zaawansowanych modeli matematycznych i programów, a także zmieniają się obiekty projektowe;

Rysunek 5.1 - Schemat procesu projektowania na 1. poziomie

CAD jest tworzony jako system hierarchiczny, który implementuje zintegrowane podejście do automatyzacji na wszystkich poziomach projektowania. Blokowo-modułowe, hierarchiczne podejście do projektowania jest zachowane podczas korzystania z CAD. Tak więc w projektowaniu technologicznym produkcji zespołów mechanicznych zwykle uwzględnia się podsystemy: projekt konstrukcyjny, funkcjonalno-logiczny i elementarny (opracowanie schematu przebiegu procesu, projekt drogi technologicznej, projekt operacji, opracowanie programów sterowania dla maszyn CNC ). Istnieje potrzeba zapewnienia zintegrowanego charakteru CAD, czyli automatyzacji na wszystkich poziomach projektowania. Hierarchiczna konstrukcja CAD odnosi się nie tylko do specjalnego oprogramowania, ale także do środków technicznych (centralny kompleks komputerowy i stacje robocze);

CAD jako zbiór podsystemów spójnych informacyjnie oznacza, że wszystkie lub większość kolejno rozwiązywanych zadań jest obsługiwana przez programy spójne informacyjnie. Słaba spójność informacji prowadzi do tego, że CAD zamienia się w zestaw autonomicznych programów.

Części konstrukcyjne CAD to podsystemy. Podsystem to pojedyncza część systemu, za pomocą której można uzyskać pełne wyniki. Każdy podsystem zawiera elementy wspierające. Dostępne są następujące rodzaje wsparcia, które są częścią systemu CAD:

wsparcie metodyczne- komplet dokumentów ustalających skład i zasady doboru i działania komputerowego wspomagania projektowania;

Wsparcie informacyjne- zbiór informacji przedstawionych w określonej formie, niezbędnych do projektu (zestaw katalogów, informatorów i bibliotek na nośnikach maszynowych);

oprogramowanie- zestaw metod matematycznych, modeli matematycznych i algorytmów przedstawionych w określonej postaci i niezbędnych do komputerowego wspomagania projektowania;

wsparcie językowe- zestaw języków projektowania, w tym terminy i definicje, zasady formalizacji języka naturalnego oraz metody kompresji i rozszerzania tekstów przedstawionych w danej formie i niezbędnych do komputerowego wspomagania projektowania;

oprogramowanie otyłe cookies – zestaw programów komputerowych przedstawionych w określonej formie, niezbędnych do projektowania. Oprogramowanie podzielone jest na dwie części: ogólną, która ma na celu rozwiązanie dowolnego problemu i nie odzwierciedla specyfiki CAD oraz specjalną oprogramowanie, który obejmuje wszystkie programy do rozwiązywania określonych problemów projektowych;

pomoc techniczna- zestaw wzajemnie powiązanych i współdziałających środków technicznych przeznaczonych do komputerowego wspomagania projektowania. Najskuteczniej wymagania te można spełnić na podstawie zastosowania komputerów jednej serii (komputerów ES);

wsparcie organizacyjne - zbiór dokumentów, które ustalają skład organizacji projektowej i jej wydziałów, powiązania między nimi, ich funkcje, a także formę prezentacji wyników projektowania oraz procedurę przeglądania dokumentacji projektowej niezbędnej do projektowania.

Praca CAD odbywa się w dwóch trybach – wsadowym i interaktywnym.

Tryb przetwarzania wsadowego (automatyczny) zapewnia automatyczne rozwiązanie problemu zgodnie ze skompilowanym programem bez ingerencji projektanta w proces rozwiązywania. Operator za pomocą terminala wprowadza niezbędne dane. Tryb ten jest stosowany w przypadkach, gdy możliwe jest przewidzenie wszystkich możliwych sytuacji w rozwiązaniu i sformalizowanie wyboru kontynuacji rozwiązań w punktach rozgałęzień algorytmu, a także gdy wymagany jest duży czas obliczeń pomiędzy punktami rozgałęzień.

Tryb dialogowy (online lub interaktywny) stosowany jest w przypadkach, gdy: 1) istnieją trudne do sformułowania reguły i procedury podejmowania decyzji (np. rozkład przejść według stanowisk maszyn wielooperacyjnych, wybór baz i inne decyzje); 2) ilość informacji liczbowych wprowadzanych do komputera podczas dialogu jest niewielka (przy dużej ilości informacji dialog jest opóźniony, a sprzęt używany nieefektywnie); 3) czas oczekiwania na decyzje powinien wynosić od kilku sekund – w przypadku zabiegów często powtarzanych, do kilku minut – w przypadku zabiegów rzadko występujących.

Klasyfikacja CAD

Ustalono następujące cechy klasyfikacji CAD (GOST 23501.108–85): rodzaj obiektu projektowego; rodzaj obiektu projektowego; złożoność projektowanego obiektu; poziom automatyzacji projektowania; złożoność automatyzacji projektowania; rodzaj wydanych dokumentów; liczba wystawionych dokumentów; liczba poziomów w strukturze wsparcia technicznego.

Dla każdego atrybutu istnieją grupy klasyfikacji CAD i ich kody, które określają, czy tworzony system należy do określonej klasy CAD.

Kody grupowania klasyfikacji są rozróżniane według złożoności obiektu projektowego, poziomu automatyzacji projektowania, złożoności automatyzacji projektowania, a w zależności od liczby wydanych dokumentów są określane zgodnie z przepisami branżowymi i dokumentami technicznymi.

Poziom automatyzacji projektowania pokazuje, jaka część procesu projektowania (w%) jest wykonywana przy użyciu technologii komputerowej; złożoność automatyzacji projektowania charakteryzuje zakres objęcia automatyzacją etapów projektowania pewnej klasy obiektów.

Zgodnie z pierwszym znakiem - rodzajem obiektu projektowego - ustala się trzy kody grupowania klasyfikacji dla inżynierii mechanicznej (GOST 23501.108–85):

CAD dla produktów inżynierskich- do projektowania produktów inżynieryjnych;

CAD procesów technologicznych w inżynierii mechanicznej– do projektowania procesów technologicznych w inżynierii mechanicznej;

Oprogramowanie CAD- do projektowania programów komputerowych, maszyn CNC, robotów i procesów technologicznych.

Kod i nazwę grupy klasyfikacyjnej na podstawie „Różnorodności obiektu projektowego” określają obowiązujące klasyfikatory dla obiektów projektowanych przez system:

dla produktów CAD inżynierii mechanicznej i oprzyrządowania - według klasyfikatorów ESKD lub Ogólnounijnego Klasyfikatora Produktów Przemysłowych i Rolniczych (OKP);

dla CAD procesów technologicznych w budowie maszyn i przyrządów – według klasyfikatora operacji technologicznych w budowie maszyn i przyrządów lub według klasyfikatorów branżowych.

Złożoność obiektów projektowych określana jest przez pięć kodów grupujących klasyfikację: CAD obiektów prostych (urządzenia technologiczne, przekładnia), CAD obiektów o średniej złożoności (maszyny do obróbki metali), CAD obiektów złożonych (ciągnik), CAD obiektów bardzo złożonych ( samolotów) i CAD obiektów o bardzo dużej złożoności.

Istnieją trzy grupy klasyfikacyjne poziomu automatyzacji projektowania: nisko zautomatyzowany system projektowania, gdy poziom automatyzacji projektowania wynosi do 25%; średnio zautomatyzowany system projektowania - poziom automatyzacji projektowania wynosi 25 ... 50%; Wysoce zautomatyzowany system projektowania - poziom automatyzacji projektowania przekracza 50%.

Jednoetapowy, wieloetapowy, złożony system CAD określa złożoność automatyzacji projektowania.

Istnieją trzy kody klasyfikacji grupowania poziomów w strukturze wsparcia technicznego CAD: jednopoziomowy - system zbudowany w oparciu o średni lub duży komputer ze standardowym zestawem urządzeń peryferyjnych, w tym graficznymi narzędziami przetwarzania informacji; dwupoziomowy – system zbudowany w oparciu o średni lub duży komputer oraz jedną lub więcej połączonych z nim zautomatyzowanych stacji roboczych (AWP), posiadających własny komputer; trójpoziomowy - system zbudowany w oparciu o komputer główny, kilka stacji roboczych i urządzenia peryferyjne sterowane programowo do scentralizowanej obsługi tych stacji roboczych lub w oparciu o komputer główny i grupę stacji roboczych połączonych w sieć komputerową.

Sformalizowany przykład o Opisy CAD

Kody grupowania klasyfikacji CAD - Obrabiarki:

1.041000.2.1.2.1.1.1.2.

| Numer klasyfikacji CAD | Kod klasyfikacyjny | Nazwa grupy klasyfikacyjnej | Klasyfikatory, normy, metody lub inne dokumenty, zgodnie z którymi ustalane są kody grup klasyfikacyjnych |

| 1 2 3 4 5 6 7 8 | 1 041000 2 1 1 1 1 2 | CAD dla produktów inżynierskich Obrabiarki i linie do cięcia (z wyjątkiem obróbki drewna) Obiekty CAD o średniej złożoności Nisko zautomatyzowany system projektowania. Poziom automatyzacji projektowania 22,5"/o CAD, jednoetapowy. Wykonuje jeden etap inżynierii projektowej (budowlanej) CAD, który tworzy dokumenty na taśmie papierowej i arkuszu WYSZUKIWANIE WITRYNY: |

Przedmiotem automatyzacji w CAD TP jest projektowanie.

Projekt- jest to aktywność intelektualna osoby (grupy osób), której wynikiem jest opis tworzonego obiektu. W CAD TP przedmiotem projektu jest proces technologiczny.

Projektowanie składa się z sekwencji czynności rutynowych (niekreatywnych) i twórczych. Rutynowe zadania obejmują obliczenia przy użyciu dobrze znanych metod, wyszukiwanie informacji i papierkową robotę. Rutynowe operacje zajmują ponad połowę czasu całkowitej złożoności projektu. CAD jest w stanie zredukować złożoność tych operacji, wykorzystując możliwości oprogramowania i sprzętu: przechowywanie, przesyłanie i przetwarzanie danych, wprowadzanie i wyprowadzanie informacji tekstowych i graficznych.

Większość operacji o charakterze rutynowym ma charakter typowy, tj. mają wspólną sekwencję działań. Ich realizacja wymaga zestawienia zadań, danych początkowych i kolejności wykonywania. Na przykład, aby rozwiązać łańcuch wymiarowy, będziesz musiał wprowadzić informacje o zamykającym się łączu oraz zwiększeniu lub zmniejszeniu łączy składowych i wybrać metodę rozwiązania opisaną przez algorytm zapisany w pamięci komputera.

Algorytm- to recepta, która określa kolejność i treść działań matematycznych i logicznych. Na jej podstawie tworzony jest program. Algorytm i działanie skompilowanego według niego programu ilustruje schemat blokowy.

Operacje o charakterze twórczym nie są typowe, dlatego nie da się ich opisać jednym algorytmem, ich realizacja wymaga doświadczenia, wiedzy i umiejętności inżyniera, których CAD nie posiada. Możliwość przechowywania dużej ilości danych referencyjnych i algorytmów typowych operacji w CAD pozwala na wykonywanie rutynowych prac, na podstawie których inżynier podejmuje decyzję.

Metod projektowania wspomaganego komputerowo należy szukać od analizy struktury TP i logiki podejmowania decyzji przez technologa bez użycia komputera.

TP składa się z sekwencji operacji, połączonych ze sobą i składających się z ustawień i przejść, jak pokazano na rys. 3. Operacja wykonywana jest na jednym stanowisku pracy (na jednostce wyposażenia technologicznego) dla jednego lub więcej ustawień obrabianego przedmiotu w oprzyrządowaniu, określonym zestawie narzędzi. Kilka pozycji roboczych przedmiotu obrabianego jest możliwych na jednej instalacji (na przykład podczas montażu części ciała na stole obrotowym). W każdej pozycji wykonuje się kilka przejść za pomocą różnych narzędzi. Do wykonania jednego przejścia potrzebnych jest kilka ruchów narzędzia roboczego i pomocniczego. Dlatego strukturę TP należy rozpatrywać jako zbiór elementów na różnych poziomach. Operacja jest elementem wysokiego poziomu, a przejście jest elementem niskiego poziomu. Pod elementem niskiego poziomu możesz rozważyć przejście narzędzia w przejściu.

| Ryż. 3. Przykładowa struktura cięcia TP: O - operacja, U - ustawienie, P - przejście |

Operacja zawierająca więcej niż jedną konfigurację jest typowa dla obróbki złożonej części na maszynie o szerokich możliwościach technologicznych. W operacjach wytwarzania prostych wyrobów może nie być instalacji, a w TP produkcja masowa konfiguracje i część przejść zostaną podzielone na oddzielne operacje. O różnicy między TP decyduje kolejność i zawartość elementów strukturalnych.

Logika powstawania operacji, przejść i TP realizowana jest na dwa główne sposoby: od szczegółu do ogółu lub od ogółu do szczegółu. W logicznym łańcuchu mentalnej aktywności technologa, ogólnym procesem może być TP i operacja, a zatem operacja i przejście powinny być przypisane do konkretnego, w zależności od dostępnych wstępnych informacji dla rozwoju TP. Jeżeli TP jest rozwijana w oparciu o zunifikowany TP, to najpierw rozwiązywana jest ogólna kwestia struktury TP, a następnie przechodzi się do rozwiązywania poszczególnych kwestii dotyczących treści (struktury) operacji i przejść. Odwrotna sekwencja jest typowa podczas pracy bez ujednoliconego TP, kiedy zgodnie z projektem przedmiotu obrabianego, części i programu rocznego przyjmuje się metody obróbki powierzchni, schematy bazowe, przejścia, konfiguracje są kompilowane, tworzone są operacje i wspólne rozwiązanie dojeżdża - trasa TP.

Większość elementów konstrukcyjnych TP różnych produktów, pomimo różnic technologicznych i konstrukcyjnych, ma zbliżoną strukturę i/lub zawartość. Dlatego niezależnie od logiki osądów technologa, treść opracowania TP można rozpatrywać jako sekwencję wyboru standardowych rozwiązań ( standardowe środki wyposażenie technologiczne, typowe operacje, instalacje, przejścia lub przejścia) dla danego projektu produktu i detalu z rocznym programem produkcyjnym. Wybór jest uzasadniony warunkami decyzyjnymi, które użytkownik wprowadza w trybie dialogowym, lub jest automatycznie wybierany przez program z bazy warunków. Warunki wyboru rozwiązań standardowych są formułowane przez użytkownika i wprowadzane do bazy warunków dla programu użytkowego, który wykorzystuje je przy opracowywaniu specyfikacji technicznych dla produktów zbliżonych technologicznie.

Na ryc. 4 przedstawia schemat blokowy algorytmu podejmowania typowych decyzji:

blok 1 - dostępne zestawy rozwiązań standardowych;

blok 2 - wywołanie standardowego rozwiązania;

blok 3 - warunek wyboru wywoływanego rozwiązania;

blok 4 - wprowadzenie warunku wyboru decyzji;

blok 5 - logiczne podsumowanie typowych rozwiązań w celu utworzenia konkretnego (lub ogólnego) rozwiązania;

blok 6 - warunek uzyskania konkretnego (lub ogólnego) rozwiązania;

blok 7 - wprowadzenie warunków do utworzenia konkretnego (lub ogólnego) rozwiązania;

blok 8 - jeśli rozwiązanie zostanie utworzone, zostanie wyświetlone na monitorze;

blok 9 - jeżeli rozwiązanie nie jest uformowane zgodnie z warunkiem bloku 6 lub zaproponowane rozwiązanie standardowe nie jest wybrane zgodnie z warunkiem bloku 3, to sprawdzany jest warunek zakończenia wyliczenia całego zbioru, jeśli nie, to (blok 2) wywoływane jest następne rozwiązanie wzorcowe ze zbioru w bloku 1;

blok 10 - jeżeli wszystkie roztwory wzorcowe są sprawdzone (warunek bloku 9 jest spełniony), to należy wpisać wymagane rozwiązanie wzorcowe, które zostanie dodane w bloku 1 do istniejącego zbioru i wywołane (blok 2) do sprawdzenia zgodnie z do warunku bloku 3 i sformułuj szczególne (lub ogólne rozwiązanie) zgodnie z warunkiem bloku 6.

Efektem prac nad proponowanym algorytmem może być kilka opcji dla TP, więc kolejnym zadaniem technologa będzie wybór opcji najbardziej efektywnej. Aby rozwiązać ten problem bez użycia CAD, technolog wykorzystuje doświadczenie i oceny jakości, które nie zawsze zapewniają wymaganą jakość wyniku.

Jakość procesu projektowania dramatycznie wzrasta, jeśli na każdym poziomie projektowania przeprowadzany jest automatyczny wybór racjonalnych opcji rozwiązań projektowych na podstawie wyników obliczania cech ilościowych. Rodzi to jednak problem kształtowania kryteriów pośredniego wyboru najbardziej racjonalnych opcji na różnych poziomach. Np. na poziomie (etapie) doboru detalu przeprowadzana jest analiza opcji według kryterium „koszt detalu”. Kryterium to nie jest całkowicie obiektywne, ponieważ nie charakteryzuje kosztów późniejszej obróbki w celu uzyskania wymaganej jakości. Prosty przedmiot obrabiany (na przykład okrągłe pręty do produkcji stopniowanego wału) nie zmniejszy kosztów cięcia. Złożone półfabrykaty (odkuwki wykonane na młotku, na kuźni poziomej lub na kuźni rotacyjnej) będą miały inny wpływ na koszty przetwarzania końcowego. Dlatego całkowity koszt zakupu i obróbki powinien być traktowany jako kryterium dla danego rocznego programu produkcyjnego. Koszt części można obliczyć dopiero po opracowaniu wszystkich opcji TP i wybraniu najbardziej ekonomicznej. Opracowanie technologii pozyskiwania półfabrykatów i ich późniejszej obróbki, a następnie kalkulacja kosztów dla danego programu produkcyjnego bez użycia CAD, będzie wymagała znacznej inwestycji czasu. Przy pomocy nowoczesnych szybkich komputerów wyliczenie wszystkich opcji nie będzie wymagało znacznej inwestycji czasu, pozwoli na stworzenie alternatywnych procesów technologicznych dla podobnych produktów o innym programie produkcyjnym, co jest szczególnie ważne w warunkach elastyczności zautomatyzowana produkcja.

Cele i zadania CAD TP

Zadaniem technologa jest obniżenie kosztów uzyskania wymaganej jakości produktu. CAD TP jest narzędziem pracy technologa i powinien przyczynić się do zwiększenia produktywności jego pracy oraz poprawy jakości wyników jego pracy. Cele wdrożenia CAD TP oraz zadania do rozwiązania, aby je osiągnąć, podano w tabeli. jeden.

Tabela 1

Cele i zadania CAD TP

Czas trwania cyklu przygotowania produkcji jest skrócony dzięki zautomatyzowanemu rozwiązywaniu problemów i równoległemu wdrażaniu rozwiązań projektowych, technologicznych i planowanych. Każdy specjalista zaczyna wykonywać swoje zadania, gdy tylko w systemie pojawią się niezbędne dane początkowe, będące efektem pracy innego inżyniera. Praca równoległa realizowana jest w zintegrowanym systemie CAD, który zapewnia narzędzia i zasoby dla specjalistów różne działy zjednoczeni zadaniami przygotowania produkcji produktu.

Automatyzację podejmowania decyzji osiąga się za pomocą programów do przetwarzania informacji o konstrukcji produktu w celu zestawienia TP do jego produkcji. Podstawą programu jest algorytm, który implementuje sekwencję operacji logicznych i działań matematycznych, które są wykonywane przez inżyniera podczas zbierania i analizowania informacji bez użycia narzędzi automatyzacji projektowania. W zależności od złożoności produktu i jego podobieństwa do już opanowanych stosuje się różne metody projektowania technologicznego.

Projektowanie produktu (części, przedmiotu obrabianego, mechanizmu) lub technologii jego wytwarzania polega na stworzeniu elementów (fragmentów) projektu lub konstrukcji TP, a następnie utworzeniu powiązań między nimi. Kształt, wymagania jakościowe i względne położenie fragmentów projektu produktu (powierzchnie części, detalu, części mechanizmu) określają zawartość elementów (operacje, przejścia) i strukturę TP. Każdy produkt i fragment jego projektu odpowiada możliwemu zestawowi procesów technologicznych i zawartości ich elementów. Zastosowanie jednej lub drugiej opcji z zestawu zależy od możliwości dostępnego sprzętu technologicznego i programu wydawania produktu. Dla danych warunków produkcji fragmenty konstrukcji i odpowiadające im elementy procesu technologicznego mają treść typową.

Dlatego do zautomatyzowanego rozwoju TP będą wymagane informacje o najczęstszych (typowych) fragmentach projektów produktów i odpowiadających im sposobach uzyskania wymaganej jakości (elementy TP) lub informacje o już opanowanych produktach i ich technologiach. Ponadto do rozwiązywania problemów technologicznych potrzebne są informacje o środkach wyposażenia technologicznego oraz dane referencyjne i regulacyjne.

Automatyzacja rozwoju TP nie jest możliwa bez wsparcia informacyjnego w podejmowaniu decyzji przez użytkownika lub system. Narzędzia wsparcia informacji pozwalają usystematyzować produkty, technologie i ich elementy (klasyfikacja produktów i technologii).

Algorytmy wbudowane w system, zawartość i ilość dostępnych informacji określają możliwości CAD i implikują inny udział użytkownika w podejmowaniu decyzji. Na tej podstawie rozróżnia się automatyczne i interaktywne tryby rozwoju TP.

Podczas tworzenia TP podejmowane są decyzje, które są wyświetlane na monitorze i wprowadzane do szablonów dokumentów. Tym samym równolegle z rozwojem TP powstaje dokumentacja i skraca się czas jej przygotowania.

Jakość TP ocenia się na podstawie efektu ekonomicznego wprowadzenia opracowanej technologii. O efekcie decyduje poziom kosztów zapewnienia wymaganej jakości produktu wytwarzanego zgodnie z opracowanym procesem technologicznym. Zadanie projektowania TP jest wielowymiarowe, dlatego w celu uzyskania wysokiej jakości TP konieczne jest porównanie możliwych opcji dla TP pod względem osiąganych wskaźników jakości i poziomu kosztów z tym związanych.

Bez zautomatyzowanych narzędzi projektowania procesów badanie możliwych opcji TP zajmie dużo czasu, dlatego inżynier podejmuje decyzje w oparciu o własne doświadczenie, dane z literatury regulacyjnej i referencyjnej, wykorzystuje opublikowane wyniki badań oraz doświadczenie specjalistów z innych przedsiębiorstw. W tym przypadku jakość podejmowanych decyzji zależy od doświadczenia inżyniera i wiarygodności wykorzystywanych źródeł informacji.

Doświadczenie pozwala specjaliście uzyskać wymagane rozwiązanie, z wyłączeniem szeregu ocen pośrednich i niektórych obliczeń między danymi początkowymi a wynikiem końcowym. Podczas pracy z CAD doświadczony specjalista ds. danych źródłowych przejmuje treść rozwiązania i oczekuje jej od systemu. Jeśli system zaoferuje rozwiązanie inne niż oczekiwane, technolog będzie potrzebował narzędzia analitycznego, aby zrozumieć powstałą sprzeczność i zdobyć kolejne doświadczenie. Do wykluczenia złe decyzje CAD powinien posiadać narzędzia do analizy i modelowania, które pozwolą inżynierowi rozwiązać problem i doprecyzować uzyskane wyniki w jak najkrótszym czasie.

Doświadczenie inżyniera jest uzupełniane z biegiem czasu w wyniku opracowywania nowych produktów. Rozwiązania, które zostały pozytywnie przetestowane w warunkach to przedsiębiorstwo, stanowią doświadczenie technologa i powinny znaleźć odzwierciedlenie w bazie informacyjnej CAD TP.

W pojedynczej produkcji, ze względu na dynamicznie zmieniającą się nomenklaturę, technolog opracowuje przebieg procesu technologicznego, a od kwalifikacji wykonawcy zależy przede wszystkim zawartość operacji i jakość produktów. W warunkach organizacyjno-technicznych produkcji masowej technolog opracowuje operacyjny proces technologiczny, którego treść decyduje o jakości produktu. Dlatego w kompleksie prac nad projektem TP znaczące miejsce zajmują obliczenia wymiarów roboczych, naddatków, wymiarów przedmiotu obrabianego oraz ocena dokładności uzyskanych wymiarów części.

Oczywiste jest, że analiza wymiarowa TS jest najbardziej czasochłonnym zadaniem projektowym, które należy zautomatyzować za pomocą narzędzi analitycznych CAD.

Młody specjalista, który nie ma bogatego doświadczenia, wypracowanie racjonalnego rozwiązania zajmie sporo czasu. W tym celu potrzebuje informacji przechowywanych w bazie informacyjnej CAD TP oraz narzędzi analitycznych.

Doświadczenie specjalistów odzwierciedlone w CAD pomoże młodemu inżynierowi szybciej uzyskać właściwe rozwiązanie. Dlatego standardowe rozwiązania przechowywane w informacyjnej bazie danych CAD muszą mieć jakość potwierdzoną pozytywnymi testami w warunkach danego przedsiębiorstwa. Chociaż nie wszystkie rozwiązania mają uniwersalne zastosowanie i muszą być zweryfikowane za pomocą narzędzi analitycznych.

Są zadania, do których oprócz analizy wymagane jest modelowanie wizualne. Przykładem takich zadań jest opracowanie technologii montażu i obróbki na maszynach CNC. Wizualizacja obróbki na obrabiarce CNC pozwala na identyfikację błędów programistycznych, niebezpiecznych sytuacji kolizji elementów układu technologicznego obrabiarki, jakościową ocenę trajektorii oraz określenie wymaganych wymiarów narzędzia. Modelowanie zespołów montażowych pozwala już na etapie projektowania produktu ocenić możliwość montażu i nakreślić jego kolejność.

Modele geometryczne obiektów produkcyjnych są podstawą do projektowania detali i urządzeń do ich produkcji (wykrojniki, formy, oprzyrządowanie modelarskie). Projektowanie detali i oprzyrządowania odbywa się według algorytmów opartych na metodach stosowanych podczas pracy bez narzędzi automatyzujących.

Modele matematyczne służą do opracowywania technologii produkcji kęsów, które opisują zjawiska fizyczne zachodzące podczas odlewania lub obróbki ciśnieniowej. Modele matematyczne umożliwiają przewidywanie wad, ocenę parametrów konstrukcyjnych przedmiotu obrabianego oraz warunków pracy (temperatura nagrzewania i kształt oryginalnego przedmiotu, siły i szybkość deformacji, temperatura i szybkość zalewania formy, wilgotność, skład, ciągliwość i temperatura formy odlewnicze), które wpływają na jakość. Narzędzia analityczne pozwalają ocenić koszty uzyskania wysokiej jakości przedmiotu obrabianego.

Narzędzia do analizy i modelowania technologii uzyskiwania półfabrykatów mogą obniżyć koszty materiałowe, czas na dopracowanie projektu produktu i opanowanie technologii.

Stworzony geometryczny model oprzyrządowania (matryca, forma, forma) jest podstawą do opracowania procesów technologicznych wytwarzania jego części, opracowania programów sterujących (CP) obróbki powierzchni części formujących, wyznaczenia norm kosztów materiałowych i czasu koszty.

Złożoność procesu projektowania zależy od konkretnego obiektu, wielkości i struktury organizacji projektowej. Na początkowym etapie projektowania decyzje podejmowane są w oparciu o rozważania heurystyczne (eksperymentalne), z uwzględnieniem niepełnej wiedzy o ich wpływie na osiągnięcie celu końcowego. Ta część projektu nosi nazwę SYNTEZA.

Na końcowym etapie projektowania wykonywana jest analiza. Projektowanie to proces cykliczny. Istnieje sprzężenie zwrotne między operacjami analizy i syntezy.

Struktura liniowa (przejście do kolejnego etapu dopiero po zakończeniu poprzedniego).

Umożliwia powrót do poprzedniego kroku

8. Skład i struktura CAD TP

Elementami konstrukcyjnymi CAD TP są podsystemy. Każdy podsystem rozwiązuje funkcjonalnie kompletną sekwencję zadań. CAD TP składa się z podsystemów:

podsystemy projektowe;

podsystemy usługowe.

Podsystem – zbiór wzajemnych powiązań el-in, możliwość wydawania względnie niezależnych funkcji i realizacji podcelów mających na celu osiągnięcie ogólnego celu systemu.

Podsystemy projektowe wykonują procedury i operacje pozyskiwania nowych danych. Są zorientowane obiektowo i realizują określony etap projektowania lub grupę powiązanych ze sobą zadań projektowych, na przykład podsystem projektowania części, TP itp.

Usługi podsystemów mają ogólne zastosowanie systemowe i służą do realizacji funkcji projektów systemów, takich jak systemy zarządzania bazami danych, systemy wejścia/wyjścia danych, komunikacja danych itp.

9. Rodzaje oprogramowania CAD

Wsparcie metodyczne – zbiór dokumentów ustalających skład oraz zasady doboru i działania narzędzi wspomagających projektowanie.

Wsparcie informacyjne to zestaw danych wymaganych do projektowania, przedstawiony w określonej formie.

Wsparcie matematyczne – zbiór metod matematycznych, modeli matematycznych, algorytmów niezbędnych do projektowania.

Oprogramowanie - zestaw programów maszynowych wymaganych do programowania, przedstawiony w określonej formie na nośnikach maszynowych.

Wsparcie techniczne to zestaw powiązanych ze sobą i wzajemnie oddziałujących środków technicznych przeznaczonych do automatyzacji projektowania.

Lingwistyka - zbiór języków projektowych, obejmujący terminy i definicje, zasady formalizacji oraz metody rozszerzania i kompresowania tekstów niezbędnych do projektowania, przedstawiony w określonej formie.

Wsparcie organizacyjne - zestaw dokumentów, które ustalają skład organizacji projektowej i jej działów, powiązania między nimi, funkcje, a także formę prezentacji i rozpatrzenia dokumentów projektowych niezbędnych do projektowania.

12. Wsparcie informacyjne CAD TP. Wstępne informacje i tworzenie baz informacyjnych

Wstępną informacją do projektowania TP jest dokumentacja projektowa w formie papierowej lub elektronicznej, a także pliki zawierające płaskie i trójwymiarowe modele produktów. Aby wykonać projekt, konieczne jest użycie różnych informacji referencyjnych (GOST, obrabiarki, normalne itp.).

Wszystkie te informacje, opisane w sposób sformalizowany, stanowią fundusz informacyjny CAD TP. Głównym sposobem utrzymywania funduszu informacyjnego jest DBMS.

DBMS - pakiet oprogramowania zapewniający tworzenie struktury, wprowadzanie, modyfikację, usuwanie i wyszukiwanie danych oraz język programowania, za pomocą którego tworzone są te operacje. Miarka bazy danych i DBMS - bank danych.

Baza danych ma następujące wymagania:

minimalna redundancja;

niezależność;

integralność danych;

tajność.

Podczas tworzenia dowolnej bazy danych opracowywany jest model danych, natomiast informacje interesujące użytkowników występują w dwóch reprezentacjach:

logiczny; fizyczny.

Logiczna reprezentacja danych odzwierciedla strukturę danych, model nie zawiera określonych wartości, a jedynie odzwierciedla strukturę; w przyszłości struktura nie ulegnie zmianie, a dane mogą ulec zmianie podczas wprowadzania i edycji informacji.

Stosowane są następujące modele danych:

hierarchiczny.

relacyjny (tabela);

Większość nowoczesnych systemów CAD wykorzystuje relacyjne modele danych.

NOWOCZESNE CAD TP I ICH ULEPSZENIA

W nowoczesnej produkcji maszynowej stale rośnie zapotrzebowanie na pełnoprawny, wysokowydajny program CAD TP do różnych celów.

Do początku lat 90. XX wiek w krajowej inżynierii mechanicznej, z nielicznymi wyjątkami, stosowano opracowane w kraju systemy CAD. Wiele przedsiębiorstw, a przede wszystkim kompleksu wojskowo-przemysłowego stworzyło, eksploatowało i replikowało własne systemy. Wraz z wydajnym CAD TP istniała znaczna liczba systemów, które nie spełniały wymagań dla tego typu systemów, które miały bardzo ograniczone obszary zastosowań, niską niezawodność itp. Konieczność pracy z takimi systemami powodowała często negatywny stosunek technologów-projektantów do samej idei automatyzacji projektowania TP.

Pod koniec XX wieku. znacząco zmieniła się polityka przedsiębiorstw w zakresie CAD TP. Przedsiębiorstwa przestały rozwijać własne systemy i zaczęły kupować licencjonowane systemy CAD o wymaganej konfiguracji i funkcjonalności. Liczba krajowych deweloperów CAD TP gwałtownie spadła. Na rynek zaczęły wchodzić systemy zagraniczne. Jeśli jednak przystosowanie CAD K projektu zagranicznego do krajowych warunków użytkowania i jego „rusyfikacja” są stosunkowo proste, to podobne działania z CAD TP często nastręczają poważnych trudności. Przede wszystkim istnieją różnice w Ramy prawne (normy krajowe nie pasują do obcych). Gatunki użytych materiałów nie pasują do siebie, różnią się metody określania ich właściwości. Ogólna metodologia projektowania TC, podejścia do określania trybów obróbki, oceny możliwych sił skrawania itp. Nie pasują do siebie.Wszystko to nakłada poważne ograniczenia na konkurencyjność zaprojektowanych za granicą CAD TC na rynku krajowym.

Rynkową „niszę” zagranicznych systemów CAD na rynku krajowym można uznać za CAD K i SAP. Tworzenie technologii routingu i obsługi CAD do użytku w przedsiębiorstwach krajowych należy uznać za przywilej krajowych programistów. Niektóre przedsiębiorstwa krajowe już zaczęły korzystać z „pakietów” CAD rozwoju zagranicznego i krajowego: zautomatyzowane projektowanie produktu i jego elementów odbywa się za pomocą zagranicznego CAD, a przygotowanie technologiczne odbywa się za pomocą krajowego CAD TP. Podczas integracji systemów priorytetem stają się problemy kompatybilności formatów eksportowanych (importowanych) danych.

Rozważ wdrożenie niektórych krajowych CAD TP , znalezienie zastosowania w przemyśle.

KOMPAS-Autoprojekt. Deweloper - firma ASCON. Kompleks KOMPAS-Avtoproekt koncentruje się na wykorzystaniu w zintegrowanych systemach zautomatyzowanego wsparcia LCI opartego na technologiach CALS, jako środka automatyzacji Izby Przemysłowo-Handlowej.

KOMPAS-Autoproject począwszy od wersji 9.3 to serwer automatyzacji, który udostępnia aplikacjom klienckim ponad 300 różnych metod i programów serwisowych do wykorzystania.

Aplikacje zewnętrzne współpracujące z KOMPAS-Autoproject mogą:

Reaguj na zdarzenia zachodzące na serwerze: otwieranie i zamykanie baz danych, zmiana podsystemów, tabel, zmiana danych, zamykanie aplikacji itp.;

Uzyskaj dane o aktualnym stanie systemu: zawartość aktywnej tabeli, ostatnio wykonane zapytanie SQL, ustawienia konfiguracyjne, nazwę użytkownika, rangę itp.;

Zarządzaj systemem: ładuj wymagane bazy danych, automatycznie poruszaj się po tabelach, kopiuj informacje z katalogów, wybieraj bloki rekordów, usuwaj lub wstawiaj je itp.

Otwarta architektura systemu pozwala przedsiębiorstwom samodzielnie opracowywać nowe moduły oprogramowania i integrować je z pakietem oprogramowania. Wykorzystanie możliwości serwera automatyki KOMPAS-Avtoproekt ułatwia rozwój aplikacji, praktycznie usuwa ograniczenia w dostosowywaniu systemu do specjalnych wymagań klienta i zapewnia rozwiązanie do różnych zadań CCI, w tym możliwość integracji z już działającymi systemami ERP/MRP/PLM w przedsiębiorstwie.

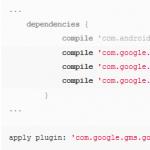

Głównym środkiem technicznym miejsca pracy systemu jest komputer osobisty o standardowej konfiguracji z systemem operacyjnym Windows.

Wdrożone moduły technologiczne zapewniają:

Obliczanie wskaźników zużycia materiałów;

Obliczanie warunków skrawania;

Określanie trybów spawania;

Racjonowanie kosztów pracy;

Rejestracja dokumentacji technologicznej dla opracowanego procesu technologicznego;

Wyszukaj TP w archiwum.

W automatycznym obliczaniu wskaźników zużycia materiałów brane są pod uwagę straty technologiczne, straty wynikające z wielości wymiarów materiału źródłowego itp. W zależności od rodzaju i profilu obrabianego przedmiotu przewidziane są różne metody obliczeniowe, np. , obliczanie wskaźników zużycia blachy dla poszczególnych cięć itp. Istnieje możliwość dostosowania systemu do algorytmów racjonowania materiałów funkcjonujących w przedsiębiorstwie. W celu optymalnego cięcia materiałów arkuszowych dostarczany jest CAD Intech-Nesting W/L, który jest częścią pakietu oprogramowania.

Podsystem do obliczania warunków skrawania dla metod obróbki pozwala na określenie czasu głównego i pomocniczego odpowiedniego przejścia technologicznego. rodzaj i geometrię obrabianego elementu konstrukcyjnego właściwości fizyczne i mechaniczne materiału oraz stan warstwy wierzchniej przedmiotu obrabianego sztywność układu technologicznego dane paszportowe maszyny parametry narzędzia skrawającego itp. są brane pod uwagę. Czas pomocniczy dla głównego przejścia jest określany zgodnie z ogólnymi normami inżynierskimi. Możliwe jest dostosowanie się do różnych algorytmów obliczeniowych, w tym z wykorzystaniem metod przyjętych w przedsiębiorstwie.

Przy określaniu trybów dla różnych metod spawania dobierane są niezbędne materiały spawalnicze (elektrody, drut spawalniczy, gazy osłonowe) i ich zużycie. Weź pod uwagę elementy konstrukcyjne spoiny zgodnie z obowiązującymi normami położenie szwu w przestrzeni i zastosowany sprzęt.

Przewiduje racjonowanie operacji zgodnie z rozszerzonymi normami standardowymi, a także racjonowanie poszczególnych przejść technologicznych. Reglamentacja według rozszerzonych norm standardowych jest stosowana w produkcji jednostkowej i na małą skalę. Szczegółowe racjonowanie dla każdego przejścia - w dużej skali i masowo. Podczas normalizacji bierze się pod uwagę czas ustawiania przedmiotu obrabianego, pomiarów kontrolnych, a także niezbędny czas przygotowawczy i końcowy. Przy określaniu czasu naliczania akordu bierze się pod uwagę rodzaj produkcji, a także wszystkie główne składniki czasu akordu.

Istnieje możliwość wystawiania różnych dokumentów technologicznych:

Arkusze do terminowego zapewnienia produkcji z materiałami, sprzętem lub kalkulacji kosztów wykonania zamówienia;

Karty (na przykład sale operacyjne).

Program do przetwarzania dokumentów technologicznych wykorzystuje specjalne środowisko krok po kroku do wpisywania i ustawiania ich parametrów. Możliwe jest generowanie dokumentów w środowisku MS Excel1, wstawianie ich do map szkiców z systemów CAD, dodawanie dowolnych dokumentów tekstowych do map, w tym przygotowanych w edytorze Microsoft Word.

Wyszukiwanie TP w archiwum odbywa się według treści operacji i przejść technologicznych. Użytkownik może wyszukiwać TP według używanego sprzętu, narzędzi skrawających, przyrządów pomiarowych itp. Rozwiązania technologiczne zaimplementowane w zastanym procesie technologicznym mogą być w przyszłości zastosowane jako rozwiązania analogiczne.

KOMPAS-Autoproject jest realizowany modułowo. Pozwala to na organizowanie miejsc pracy dla technologów dla różnych rodzajów produkcji, a także miejsc pracy dla specjalistów ds. zarządzania sprawami, racjonowania materiałów i robocizny. Podczas tworzenia zunifikowanego kompleksu automatyki do projektowania i przygotowania technologicznego w przedsiębiorstwie, przechowywanie informacji wytworzonych w KOMPAS-Autoproject odbywa się przez system sterowania ZhCI LOTSMAN: PLM (lub inny system PDM/PLM).

KOMPAS-Avtoproekt może współpracować z systemem do modelowania bryłowego KOMPAS 3D 3D, który pełni funkcję CAD K, który jest również uzupełniony o system analizy wytrzymałościowej. Ten ostatni służy do rozsądnego wyboru materiału części z wbudowanego katalogu zawierającego informacje o ponad 500 materiałach metalowych i tej samej liczbie materiałów niemetalicznych.

Złożona wersja KOMPAS-Autoproject 9.4 klient-serwer składa się z dwóch podsystemów KOMPAS-Autoproject-Technology i KOMPAS-Autoproject-Specifications.

Podsystem KOMPAS-Autoprojekt-Technologia zapewnia:

Komputerowe wspomaganie projektowania procesu technologicznego dla głównych rodzajów produkcji;

Automatyczne generowanie standardowego zestawu dokumentacji technologicznej i dowolnych dokumentów w formacie MS Excel;

Podgląd grafiki online: rysunki części, narzędzi, szkice operacyjne, schematy ustawień itp.;

Integracja z systemami LOTSMAN: PLM, Party Plus, Team-Center, Baan;

Obliczanie warunków skrawania;

Regulacja pracy operacji technologicznych;

Możliwość zestawienia wzorów dokumentów technologicznych;

Tłumaczenie technologii na języki obce;

Możliwość opracowywania przez użytkownika podsystemów projektowania technologii dla różnych gałęzi przemysłu;

Automatyczne generowanie kodu części zgodnie z

z ESKD i TKD;

Wykonywanie procedur rozliczeniowych.

Komputerowe wspomaganie projektowania TP realizowane jest w następujących trybach:

Oparty na analogu TP z automatycznym wyborem odpowiedniej technologii z archiwum według różnych kryteriów, w tym projektu i kodu technologicznego części;

Korzystanie z typowego TP;

Korzystanie z biblioteki typowych operacji i przejść technologicznych;

Automatyczna przeróbka standardowa technologia na podstawie danych przeniesionych ze sparametryzowanego rysunku lub szkicu KOMPAS;

Automatyczne udoskonalanie standardowej technologii na podstawie obliczonych danych lub tabeli standardowych rozmiarów produkowanych części.

Produkty KOMPAS są z powodzeniem integrowane z zagranicznymi systemami CAD. Niektóre przedsiębiorstwa, automatyzując projektowanie produktów i ich elementów, korzystają z „pakietu” Unigraphics-KOM-PAS 3D. Podczas automatyzacji CCI stosuje się „pakiet” KOMPAS-Avtoproekt-Cimatron (przygotowanie programów sterujących dla sprzętu CNC).

T-FLEX (zintegrowany pakiet oprogramowania). Deweloper - firma "Top Systems" obejmuje:

CAD K (system CAD) T-FLEX CAD;

SAP (system CAM) T-FLEX CNC;

system automatyzacji obliczeń inżynierskich (system CAE) T-FLEX/Euler;

CAD TP (system САРР) T-FLEX/TechnoPro;

System PDM T-FLEX DOCs.

Kompleks nastawiony jest na wykorzystanie jako podstawy (rdzenia) zintegrowanego systemu zautomatyzowanego wsparcia i zarządzania LCI i jest realizowany na komputerach osobistych o standardowych konfiguracjach z systemem operacyjnym Windows.

Każdy element kompleksu może być używany autonomicznie i posiadać nowoczesny interfejs. Zestaw wykonywanych funkcji obejmuje wszystkie standardowe operacje wykonywane przez systemy średniego poziomu.

Jedną z głównych idei osadzonych w produktach software'owych T-Flex jest idea parametryzacji - chęć uzyskania określonego obiektu projektowego, np. modelu określonej części, poprzez odpowiednią zmianę (lub ustawienie) niezbędnych wartości parametrów istniejącego sparametryzowanego modelu obiektu.

Komponent CAD K jest reprezentowany przez system płaskiego (T-FLEX CAD 2D) i trójwymiarowego (T-FLEX CAD 3D) modelowania średniego poziomu. System modelowania płaszczyzn pozwala tworzyć parametryczne modele części o nieograniczonej złożoności. Trójwymiarowe modelowanie bryłowe opiera się na jądrze Parasolid firmy EDS.

Po stworzeniu rysunku lub modelu trójwymiarowego w T-FLEX CAE dane o jego geometrii, wymiarach i warunkach technicznych mogą być przekazywane półautomatycznie lub automatycznie do systemu T-FLEX / TechnoPro, gdzie otrzymamy komplet dokumentów zgodnie z ESTD.

Twórcy kompleksu uważają, że zmiany parametryczne w początkowych modelach konstrukcyjnych części doprowadzą do koniecznych automatycznych zmian w dokumentacji technologicznej. Podobną sytuację widać na przykładzie pakietu T-FLEX CAD-T-FLEX CNC: dzięki pełnej integracji tych systemów technolog ma dostęp do wszystkich narzędzi parametrycznych projektanta. Zmiana rysunku lub modelu trójwymiarowego powoduje zmianę programu sterującego, który można zapisać w systemie PDM osobnym poleceniem.

CAD TP T-FLEX/TechnoPro wykorzystuje parametryczne projektowanie procesów. Baza danych systemu przechowuje parametryczny TP odpowiadający modelom parametrycznym produktów w zintegrowanym z nim CAD K. Proces projektowania sprowadza się do dostosowania modelu parametrycznego TP, który pełni rolę analogu TP, do charakterystyki konstrukcyjnej i technologicznej konkretnej części , poprawiając wynikowy pojedynczy TP i edytując go. Ostatnie kroki są obowiązkowe, ponieważ ilościowe zmiany parametrów modelu części mogą prowadzić do zmian jakościowych. rozwiązania technologiczne. Dla projektowanego procesu tworzony jest nowy zestaw dokumentów technologicznych, który jest przechowywany w bazie danych systemu PDM w postaci obiektów T-FLEX DOCs.

Wchodzące w skład kompleksu T-FLEX systemy przygotowania programów T-FLEX dla maszyn CNC - systemy T-FLEX CNC 20 i T-FLEX CNC 30 - pozwalają na tworzenie programów sterujących dla niemal wszystkich istniejących obecnie rodzajów obróbki: elektroerozyjnej, laser, toczenie, wiercenie, frezowanie (2-5-współrzędne) oraz grawerowanie. Architektonicznie systemy te są wbudowane w system projektowania T-FLEX CAD, tj. mają wspólny interfejs modelowania i wspólny rdzeń parametryczny. Pozwala to na tworzenie programów NC, które są powiązane z geometrią projektu modeli 2D i 3D. Podczas zmiany geometrii części według określonych parametrów następuje automatyczna zmiana programów sterujących ich przetwarzaniem.

Korzystając z modeli asocjacyjnych części i programów CNC, specjaliści mogą stosować standardowe rozwiązania w przedsiębiorstwach, wypożyczając projekty z bazy wiedzy T-FLEX DOCs, a następnie zmieniając parametry w T-FLEX CAD i uzyskując programy sterujące w T-FLEX CNC.

Utworzone programy sterujące są zapisywane w T-FLEX DOC, gdzie do ich przeglądania można wykorzystać szereg modułów wchodzących w skład systemów CAM kompleksu T-FLEX-T-FLEX NC Tracer (symulacja obróbki z uwzględnieniem usuwania materiału ). Przeprowadzana jest symulacja frezowania (2-5-współrzędna), toczenia i wiercenia.

Cykl przygotowania i opracowania programu kontroli obejmuje:

Modelowanie produkowanej części - system CAD/CAM, budowanie trajektorii z wykorzystaniem aproksymacji liniowej;

Transformacja - przeliczenie współrzędnych trajektorii z uwzględnieniem wysięgu narzędzia, wymiarów oprzyrządowania;

Postprocesor - przeliczanie współrzędnych trajektorii z uwzględnieniem kinematyki obrabiarki;

Stojak CNC - interpolacja współrzędnych w programie sterującym.

Zastosowanie zunifikowanego oprogramowania matematycznego do CCI i sterowania maszynami CNC pozwala zminimalizować błędy przekształceń matematycznych, które kumulują się w programie sterującym. Biblioteka postprocesorów jest przeznaczona dla szerokiej gamy systemów CNC stosowanych w przemyśle.

System T-FLEX /Technology w zamyśle programistów umożliwia równoległą pracę działu projektowego i technologicznego przedsiębiorstwa. Projektant tworzy rysunki produktu w T-FLEX CAD, następnie rysunki te przesyłane są do technologa, który łączy parametry projektowe z danymi wyjściowymi do tworzenia operacji technologicznych, wprowadza brakujące informacje technologiczne (informacje o elementach konstrukcyjnych) . W ten sposób system odczytuje wstępne dane z rysunku projektowego, a następnie wykorzystuje je do obliczenia parametrów procesu technologicznego wytwarzania produktu. Wszelkie zmiany wymiarów, tolerancji, chropowatości lub innych oznaczeń na rysunku spowodują ponowne obliczenie parametrów przejścia. Współdzielenie tych systemów pozwala również uniknąć podwójnego wprowadzania informacji i błędów związanych z „czynnikiem ludzkim”.

Opracowano lokalne i zbiorcze (pracujące w środowisku T-FLEX DOCs) wersje systemu, wykorzystując potężny przemysłowy DBMS MS SQL Server.

System powstał jako narzędzie, które nie zastępuje technologa, ale znacznie przyspiesza i upraszcza projektowanie technologii, obliczanie trybów przetwarzania, norm i technologicznych łańcuchów wymiarowych, tworzenie tekstów przejściowych, dobór niezbędnego wyposażenia technologicznego , tworzenie dokumentacji i szkiców operacyjnych.

T-FLEX/Technology zapewnia zautomatyzowany rozwój technologii tras, eksploatacji tras i technologii operacyjnych, w tym następujące operacje: zaopatrzenie, mechaniczne i obróbka cieplna, powlekanie, hydraulika, montaż itp. Tryb dialogowy zapewnia tworzenie TP poprzez wybór niezbędnych operacji, przejść i wyposażenia z katalogów systemowych, a tak utworzony TP może służyć jako podstawa do ich dalszego wykorzystania jako analogi TP . Za pomocą narzędzi dialogowych systemu można dodawać lub zmieniać w nich operacje, przejścia, ich kolejność oraz wyposażenie technologiczne.

Doboru wyposażenia technologicznego dokonuje się z bazy informacyjnej systemu. Zawiera dane dotyczące nazw operacji, urządzeń, osprzętu, materiałów pomocniczych, narzędzi skrawających, pomiarowych i pomocniczych, półfabrykatów, elementów do montażu TC itp. Parametry, znaki klasyfikacyjne i ilustracje można dodać do każdego typu osprzętu technologicznego w informacji baza. Przyspieszony dobór sprzętu pozwala zarządzać każdym kolejnym etapem selekcji, w zależności od wyboru na etapie poprzednim.

Uzupełnieniem narzędzi projektowych są bazy danych zawierające obliczenia trybów obróbki, pracochłonności, wymiarów międzyoperacyjnych oraz zużycia materiałów. Bazy danych są otwarte na zmianę i dodawanie metod, algorytmów obliczeniowych oraz danych tabelarycznych.

Technologia CS. Programista — firma zajmująca się konsekwentnym oprogramowaniem. Kompleks, który łączy produkty oprogramowania Mechani CS i Technologi CS, można uznać za zintegrowany system CAD, który tworzy jeden system trening techniczny produkcja i wspólna baza informacje projektowe i technologiczne.

System Mechani CS zapewnia:

Tworzenie rysunków i specyfikacji dla ESKD, informacje projektowe w ujednolicony system WIK;

Automatyzacja standardowego sterowania.

System Technologi CS zapewnia:

Zautomatyzowane projektowanie TP;

racjonowanie materiałów i pracy;

Wykonywanie automatycznych obliczeń dla jednostki, produktu, program produkcyjny:

Określanie zapotrzebowania na materiały, produkty standardowe, komponenty, narzędzia itp.;

Definicja sumarycznej pracochłonności;

Ocena obciążenia sprzętu;

Obliczanie czasu trwania cyklu produkcyjnego.

Każdy z systemów może być użytkowany autonomicznie i wdrażany w oparciu o standardową konfigurację komputerów osobistych w systemie operacyjnym Windows.

System Technologi CS wraz z automatyzacją projektowania procesu technologicznego pozwala na generowanie niezbędnych informacji do planowania, ekspedycji i zarządzania produkcją.

Projektowanie TP w systemie odbywa się w oparciu o analogiczne procesy. Twórcy systemu, tworząc go, kierowali się następującymi podstawowymi zasadami:

Technik nie powinien wielokrotnie opisywać TP (tj. po opracowaniu typowego lub grupowego TP powinien go używać podczas pracy z pojedynczym);

Dokumentacja (w tym wykazy części, w tym wykaz operacji dla typowego TP i ich poszczególnych cech) powinna być generowana automatycznie;

System musi przechowywać w jednym TP łącza operacji wykonywanych zgodnie z typowym (grupowym TP) procesem analogowym, aby zapewnić w nim niezbędne zmiany;

Technolog współpracujący z pojedynczym TP typu end-to-end musi mieć informacje o tym, które operacje tego TP należą do różnych procesów standardowych i grupowych.

Do tworzenia i przechowywania analogicznych procesów w systemie przeznaczony jest osobny katalog.

Proces analogowy (np. typowy TP) zawiera wyczerpującą listę operacji technologicznych typowych dla wszystkich wytwarzanych na jego podstawie części. Dla każdej operacji można wskazać wyposażenie, przejścia, narzędzia, materiały pomocnicze i tryby, które są wspólne dla całego zestawu części wyprodukowanych według tego procesu technologicznego.

Przekazywanie informacji o typowym SP przy projektowaniu pojedynczego SP na jego podstawie odbywa się za pomocą parametrów dwóch typów:

Redystrybucja technologiczna (rodzaj przetwarzania);

Unikalny numer transakcji w typowym SP.

Parametr „redystrybucja technologiczna” ma charakter referencyjny: odnosi się do specjalnie stworzonego katalogu redystrybucji. Każdy element typowego (grupowego) TP powinien mieć taki parametr, gdyż to właśnie on służy jako znak odróżniający elementy typowego TP od reszty w pojedynczym TP. Każdy proces technologiczny ma swój własny zestaw dokumentacji.

Parametr „Unikalny numer operacji w typowym TP” jest wymagany do automatycznego wygenerowania listy operacji dla części w zestawieniach (używany dla grupowych TP): jest powiązany tylko z operacjami TP.

Części przetwarzane według typowego TP są pogrupowane w formie specyfikacji dla odpowiedniego elementu nomenklatury (w tym przypadku dla elementu księgi referencyjnej TP). W celu stworzenia specyfikacji technolog otrzymuje narzędzia do wyszukiwania, grupowania i sortowania części według różnych kryteriów, np. według rodzaju powłoki.

Strukturę pojedynczego TP określa technolog. Posługując się standardowym TS umieszcza we właściwym (w jego mniemaniu) miejscu fragmenty analogicznego procesu lub nawet całego procesu, np. procesu galwanizacji. Włączenie fragmentów typowego TP do jednego odbywa się poprzez kopiowanie i wklejanie: Wybierz wszystko / Kopiuj / Wklej. Po zakończeniu projektowania pojedynczego ST automatycznie generowana jest niezbędna dokumentacja technologiczna.

Informacje o pojedynczych procesach technologicznych są przechowywane w odpowiedniej bazie danych i mogą być wykorzystywane do tworzenia planów produkcyjnych i rejestrowania ich realizacji krok po kroku.

TechnoPro(kompleks projektu technologicznego i przygotowania produkcji). Deweloper - korporacja „Vector-Alliance”.

Kompleks koncentruje się na wykorzystaniu jako rdzenia technologicznego systemu zautomatyzowanej obsługi LCI w oparciu o technologie CALS.

Kompleks dostarczany jest w trzech wersjach:

TechnoPro Basic - wersja podstawowa do pracy na lokalnych stacjach roboczych lub sieciach dla kilku użytkowników;

Standard TechnoPro - standardowa wersja klient-serwer do pracy w dużych sieciach z setkami użytkowników i pojedynczą bazą danych SQL;

Strona główna TechnoPro - wersja klient-serwer o maksymalnych możliwościach, zawiera unikalne narzędzia do automatycznego projektowania i jest przeznaczona do pracy w dużych sieciach z setkami użytkowników i pojedynczą bazą danych SQL.

Tutaj przez bazę danych SQL rozumie się bazę danych z przemysłowym systemem DBMS MS SQL Server do przechowywania dużej ilości informacji.

Będąc minimalnym elementem kompleksu, system TechnoPro Basic zawiera wszystkie narzędzia niezbędne do projektowania TS.

TechnoPro Basic zapewnia wsparcie w zakresie projektowania technologii operacyjnej, w tym operacji zaopatrzenia, operacji obróbki mechanicznej i cieplnej, malowania, operacji ślusarskich, kontroli technicznych, montażu, tłoczenia, spawania itp. System generuje przepływy operacyjne, trasowo-operacyjne i trasowe wykresy, wykazy wyposażenia, karty kontrolne, materiały i komponenty, strony tytułowe i inne dokumenty technologiczne.

Użytkownik sam określa strukturę pojedynczej trasy TP, używając edycji okna dialogowego lub analogu TP. Powszechnie stosowana jest parametryzacja projektowa i technologiczna. Parametryczne TP, zwane przez twórców złożonych ogólnych procesów technologicznych (OTP), zawierają opis technologii dla grup produkcyjnych, części bez określania konkretnych rozmiarów lub konstrukcji.

Przy stosowaniu standardowych lub grupowych TS w przedsiębiorstwie TechnoPro Basic zapewnia możliwość ich parametryzacji. Takie parametryczne TC mogą być automatycznie przeliczane, a informacje do przeliczenia (opis projektu) można uzyskać z systemów CAD projektowania lub ręcznie utrzymywane z rysunku wykonanego na papierze.

Wsparcie informacyjne kompleksu TechnoPro obejmuje pięć powiązanych ze sobą baz danych: produkty i specyfikacje, specyficzny (pojedynczy) TP (KTP), OTP, baza informacji (IB), baza warunków i obliczeń (BUR).

Ogólne procesy technologiczne są wykorzystywane do projektowania parametrycznego, jako wstępny analog TP, TP pojedynczej, typowej i grupowej. W przypadku projektowania grupy TS wystarczy wprowadzić do systemu listę części, dla których zostanie uformowana TS oraz opcje rozmiarów lub innych parametrów z grupowej tabeli rysunkowej.

System TechnoPro automatycznie tworzy w wygenerowanym TP oraz na mapach operacyjnych tabele wskazujące wykaz części oraz odpowiadające im wartości technologiczne (wykonane) i rysunkowe wymiarów lub innych parametrów obrabianych elementów. Grupa TS może być zaprojektowana w systemie TechnoPro dla każdego rodzaju produkcji: odlewania, tłoczenia, obróbki skrawaniem, galwanizacji, malowania, obróbki cieplnej itp. Po utworzeniu TS użytkownik przegląda i edytuje go w trybie dialogowym.

Integracja TechnoPro z CAD K tworzy podstawę do jednoczesnego (równoległego) wykonywania projektu i projektowania procesu. Kompleks posiada interfejsy z systemami T-FLEX CAD, SolidWorks, Pro/ENGINEER, Unigraphics itp.

Aby wykorzystać kompleks w zintegrowanych systemach do automatycznego wsparcia LCI, zapewniono różne opcje jego interakcji z systemami PDM i ERP. Tworząc taki system opracowano podsystemy rozszerzające możliwości PDM lub ERP w zakresie zarządzania danymi procesowymi:

TechnoPro/Produkcja - zbieranie wszelkich danych zbiorczych o projektowanym procesie technologicznym oraz tworzenie dokumentów w MS Excel;

TechnoPro/Simas - tworzenie specyfikacji materiałowych do obliczania zapotrzebowania na półfabrykaty i komponenty;

TechnoPro/Materiały - księga informacyjna (baza danych) o materiałach, asortymentach i komponentach;

TechnoPro/Planowanie - planowanie robót i zasobów.

Interfejs TechnoCad implementuje odczyt danych do projektowania technologicznego z modeli elektronicznych i rysunków wykonanych w systemach CAD/CAM: SoildWorks, Pro/ENGINEER, Unigraphics, Solid Edge, CATIA, Inventor, AutoCAD, T-FLEX CAD; itd.

Interfejs TechnoCom wymienia i synchronizuje dane. Interfejs ten jest konfigurowany „pod klucz” z uwzględnieniem konfiguracji systemów PDM i ERP w konkretnym przedsiębiorstwie. Takie podejście pozwala organizować kompleksy, które zawierają TechnoPro i następujące systemy:

PDM — SmarTeam, Windchill, Teamcenter, Party PLUS, PDM Step Suite, T-FLEX Docs;

ERP — Baan, SyteLine, OneWorld, Sap R/3, Scala, Mfg/Pro, Axapta, Navision, Galaxy, Omega, Best-Pro, 1C;

Inne systemy, w tym opracowane przez przedsiębiorstwa klienta.

ADEM(zintegrowany system CAPP/CAD/CAM). Rosyjski deweloper - Omega ADEM Technologies Ltd.

Zintegrowany system ADEM, który na rynek krajowy i zagraniczny wszedł w połowie lat 90-tych. XX w. pojawiły się w wyniku badań naukowych prowadzonych wspólnie przez specjalistów z Rosji, Izraela i Niemiec. Zadaniem tych badań było określenie parametrów pakietu oprogramowania automatyzującego główny zakres prac projektowych i inżynierskich dla przedsiębiorstw budowy maszyn.

Kompleks ADEM składa się z kilku modułów:

ADEM CARR - system projektowania TP, który pozwala, przy różnym stopniu automatyzacji, rozwijać pojedyncze, grupowe i standardowe TP w wielu obszarach (obróbka skrawaniem, cynkowanie, spawanie, montaż, obróbka cieplna itp.);

ADEM CAD - narzędzie konstruktora, które łączy znane metody modelowania geometrycznego 2D i 3D (bryły i powierzchni);

ADEM CAM - przygotowywanie programów sterujących dla maszyn CNC;

Skarbiec ADEM - elektroniczne archiwum dokumentów technicznych, które pozwala połączyć pracę projektantów, technologów i innych uczestników projektowania i technologicznego przygotowania produkcji w jednej przestrzeni informacyjnej;

ADEM TDM - środowisko narzędziowe przeznaczone do tworzenia niestandardowych aplikacji.

W systemie ADEM САРР podjęto próbę zwiększenia efektywności projektowania procesów poprzez:

Przyjazny interfejs użytkownika (reprezentacja TP w postaci drzewa, menu kontekstowego itp.);

Integracja z innymi modułami systemu;

Wykorzystanie skutecznych metod i metod modyfikacji struktury i składu TP;

Możliwość zachowania części TP (operacji, przejść itp.) w celu ich dalszego wykorzystania;

Możliwość wykorzystania ogólnych informacji referencyjnych dla przedsiębiorstwa, istotnych w dowolnym momencie procesu projektowania.

Informacje wejściowe o części, dla której projektowana jest TC (oznaczenie, nazwa, informacje o materiale itp.) są importowane z systemu CAD lub wprowadzane ręcznie z klawiatury. Zapewniony jest wybór informacji z katalogów bazy danych systemu.

Kolejność operacji (trasa TP) określa użytkownik-technolog. Nazwy operacji i wyposażenia wybierane są z odpowiednich katalogów. Każda operacja może mieć powiązany szkic operacyjny lub arkusz ustawień. Rysunek lub szkic można przygotować zarówno w systemie ADEM, jak i zaimportować z innych systemów. W tym celu ADEM zawiera szereg wbudowanych konwerterów (DXF/DWG, SAT, IGES, STEP itp.). Istnieje możliwość zaprojektowania TP w oparciu o typowe analogi TP, poprzez modyfikację struktury i parametrów tych ostatnich poprzez ich edycję.

Przejścia tworzące operacje są warunkowo podzielone na trzy grupy: instalacja, kontrola podstawowa i techniczna. Główne przejścia odpowiadają konkretnej wybranej operacji. Tworząc tekst przejścia, technolog może wykorzystać rysunek (rozmiary wiórów i inne różne informacje tekstowe). Na podstawie warunków skrawania określonych lub określonych przez normy system oblicza główny czas przejścia.

Przy doborze oprzyrządowania technologicznego wykorzystujemy bazy danych osprzętu, narzędzi pomocniczych, skrawających, ślusarskich, pomiarowych (uniwersalnych i specjalnych).

Wszystkie informacje wprowadzane i otrzymywane w procesie projektowania TP są umieszczane w układach dokumentów technologicznych. Układy są tworzone w module ADEM CAD, więc do ich tworzenia i przeglądania nie jest wymagane żadne dodatkowe oprogramowanie. System ADEM dostarczany jest standardowo z kompletem makiet do stworzenia kompletnego zestawu dokumentacji dla celów technologicznych zgodnie z ESTD.

Moduł ADEM CAM umożliwia przygotowanie programów sterujących dla tokarek, frezarek (ze sterowaniem współrzędnościowym 2,5-5, w tym szybkich), elektrodrążarki (ze sterowaniem współrzędnościowym 2-4) oraz innych maszyn z szeroką gamą systemów sterowania.

KARTA TECHNICZNA(kompleks narzędzi automatyzacji CCI). Deweloper - NPP „INTERMEH” (Republika Białorusi). Będąc centrum systemowym Autodesk, NPP INTERMEH zaopatruje przedsiębiorstwa krajowe, oprócz określonego kompleksu, w szeroką gamę produktów oprogramowania, w szczególności:

SZUKAJ - system do prowadzenia archiwum dokumentacji technicznej przedsiębiorstw i zarządzania danymi produktowymi;

CADMECH to wielofunkcyjna aplikacja do systemów modelowania 3D;

ROTATION - system do projektowania części takich jak korpusy obrotowe;

LCAD - pakiet oprogramowania do automatyzacji rozwoju

planowanie technologiczne sklepy produkcyjne i działki.

Kompleks TECHCARD do organizacji stanowiska pracy technologa obejmuje:

CAD TP do produkcji części dla różnych gałęzi przemysłu (obróbka skrawaniem, obróbka cieplna, spawalnictwo, montaż, galwanotechnika, malowanie itp.);

CAD rysunków maszynowych do budowy i projektowania szkiców operacyjnych lub dowolnych obrazów graficznych wprowadzonych do dokumentu technologicznego, pracujących w środowisku AutoCAD;

System do organizowania i prowadzenia archiwum dokumentacji projektowej i technologicznej;

Baza danych do celów technologicznych, w tym normy czasowe dla prac głównych i pomocniczych; ilustrowany klasyfikator sprzętu ze wskazaniem jego cech i rozmieszczenia przez warsztaty i sekcje; ilustrowany klasyfikator urządzeń technologicznych ze wskazaniem ich właściwości; dane o głównych, pomocniczych materiałach, rodzajach półfabrykatów i ich zastosowaniu; klasyfikator operacji technologicznych i typowych przejść; dane referencyjne do określenia parametrów technologii operacyjnej; biblioteki typowych TS; zalecane warunki skrawania.

Projekt TP odbywa się w trybie interaktywnym zgodnie z analogiem TP lub przy użyciu bazy danych. Możliwe jest zorganizowanie równoległego projektowania end-to-end TS przez kilku wykonawców dla różnych rodzajów produkcji. Dobór sprzętu, sprzętu, materiałów i wykonawców odbywa się w trybie zautomatyzowanym według algorytmów konfigurowanych przez użytkownika. Istnieje możliwość opracowania standardowego i grupowego TP.

Kompleks umożliwia pracę na osobnych specjalistycznych stanowiskach pracy (okładka do tworzenia i edycji tras obciągania; specjaliści od racjonowania materiałów i robocizny; projektant sprzętu; tłumacz dokumentów technologicznych na języki obce).

Dokumentacja technologiczna jest tworzona w pełnej zgodności z obowiązującymi normami. Możliwe jest tworzenie dowolnych nowych form dokumentów oraz prowadzenie archiwum dokumentacji technologicznej poprzez połączenie z systemem SEARCH.

Kompleks integruje się z dowolnym systemem zarządzania i planowania używanym lub wybranym przez przedsiębiorstwo. Jest nastawiony na zastosowanie w działach technologicznych, takich jak duże przedsiębiorstwa oraz małe organizacje produkcyjne korzystające ze stacji roboczych technologów opartych na komputerach osobistych i sieciach lokalnych. Działa pod przemysłowym systemem DBMS Oracle/Interbase/MS SQL.

Skomplikowanie projektów części, konieczność stosowania sterowania wielowspółrzędnościowego w procesach kształtowania, ostra komplikacja trajektorii kształtowania realizowanych na sprzęcie CNC wymagają ciągłego doskonalenia systemów automatycznego przygotowania programu sterowania (CAP). Na ryc. 7.1 przedstawia schemat nowoczesnego przygotowania programów sterujących dla maszyn CNC z wykorzystaniem narzędzi automatyzacji. W takiej czy innej formie ten schemat jest wdrażany w aplikacji prawie wszystkich SAP. Rozważ przykłady niektórych systemów stosowanych we współczesnej inżynierii domowej.

kamera krawędziowa. Deweloper - CJSC "Rosyjska firma przemysłowa". Przeznaczony do automatyzacji przygotowania programów sterujących dla tokarek, frezarek, elektroerozyjnych i innych maszyn CNC. Realizowany jest na stanowisku technologa-programisty przy wsparciu modeli 3D części.