Методика расчета общей площади товарного склада. Порядок определения потребности в грузовой и складской площади. Расчет технологических зон склада: эффективное планирование арендованной площади

Расчет площади склада

1. Коэффициентом использования площади склада, определяется по формуле

где S пол - полезная площадь склада, м 2 ;

S общ - общая площадь склада, м 2

Величина этого коэффициента зависит от способа хранения материальных ценностей. Например, при хранении в штабелях он равен 0,7 - 0,75, а при хранении на стеллажах - 0,3 - 0,4.

Площади склада готовой продукции рассчитывается на хранение 50% продукции за два смежных месяца (2500 туб и 1950 туб консервов). Консервы хранятся в штабелях, нагрузка на 11,8 туб/(приложение В).

Расчет полезной площади склада может производиться: а) по способу нагрузок; б) по способу объемных измерителей.

2. По способу нагрузок полезная площадь Sпол, м2 определяется по формуле

где Z max - максимальный складской запас материала, хранимого в штабелях и емкостях, т, кг;

q д - допустимая нагрузка на 1 м 2 площади пола склада (согласно справочным данным), т/м 2 , кг/м 2 .

Подставив значения в формулу 2, получим

S пол (2500+1950/1,8) 0,5= 1791,7

3. Общая площадь склада Sобщ, м2 (с учетом коэффициента использования площади) рассчитывается по формуле

S общ = =2559,6

4. Размер площади под приемочно-отправочные площадки Sпр.о, м2 определяется по формуле

где 3 - коэффициент, показывающий, что высота укладки материалов на площадках должна быть в 3 раза меньше высоты укладки на транспортных средствах;

S тр - площадь, занимаемая единицей транспортного средства, м 2 ;

С пр.т.с - количество транспортных средств, находящихся одновременно под погрузкой-разгрузкой.

Подставив значения в формулу 4, получим

S пр.о = 3 3 3=27

5. Действительная площадь склада Sдей, м2 определяется по формуле

S дей = S общ - S пр.о, (5)

где S общ - общая площадь склада, м 2 ;

S пр.о - приемочно -отправочная площадь склада, м 2 .

Подставив значения в формулу 5, получим

S дей =2559,6-27=2532,6

Материальный склад рассчитывается исходя из производительности:

Если производительность до 10 Муб, то 100 , если от 10 до 25 Муб - 100-200, при 25-60 Муб - 200-400.

В нашем случае: годовая производительность30000 туб или 30 Муб.

Значит, площадь материального склада 200.

Для расчета площади склада тары необходимо рассчитать потребность в таре.

Расчет площади склада тары производится на хранение 100% тары, необходимой для производства на 3-й квартал. Тара устанавливается на поддоне 1200Ч800мм. Количество банок в пакете составляет 560 шт. Тара хранится на поддоне в 3 яруса. Масса одного пакета 720 кг.

6. Определим количество банок в ярусе

7. Определим количество пакетов

7 500 000/560=13 392 шт

8. Определим массу всех пакетов

13 392 720=9 642 857 кг

9. Определим нагрузку на 1 720 3=2160 кг/

10. Полезная площадь определяется по формуле 2

S пол = 9 642 857 /2160=446,4

Площадь на проезды составляет 20%.

11. Общая площадь определяется по формуле 3

S общ = 446,4 1,20=535,7

Сырьевая площадка

12. Площадь сырьевой площадки, занятую под хранение сырья, рассчитывается по формуле

где Т - норма расхода сырья, кг/туб; n - часовая производительность линии, туб/ч; ф - предельный срок хранения сырья на площадке, ч;

Рассчитаем площадь сырьевой площадки на примере производства «Огурцы маринованные» по формуле 6.

Подставив значения, получим

Штабели с сырьем на площадке составляют 60%, а проезды для автопогрузчиков и проходы - 40% от площади, занятой под сырье. Поэтому рассчитанную площадь увеличиваем в 1,4 раза.

13. Полная площадь сырьевой площадки составляет

F=69,51,4=97,2 м 2 .

Ширину сырьевой площадки принимаем b=35 м.

14. Длину площадки определяем по формуле

где F - площадь сырьевой площадки, м 2 ;

b - ширина сырьевой площадки, м.

Подставив значения получим

L=97,2/35=2,8 м.

Принимаем длину площадки 15м.

15. Сырьевая площадка рассчитывается по формуле

где b - ширина сырьевой площадки, м;

L - длина сырьевой площадки, м.

Подставив значения, получим

Поскольку одновременно работает 2-3 линии, то условно площадь можно увеличить в 2-3 раза.

Результаты расчета площадей складов представлены в таблице 1.

Таблица 1 - Площади складов

Общая площадь складских помещений по расчету равна 4843,3, а общая площадь складских помещений на предприятии составляет 4885,24.

Можно сделать вывод о том, площади складских помещений предприятия соответствуют.

Служебная площадь складов включает конторские и необходимые бытовые устройства (гардеробные, умывальные, уборные, комнаты принятия пищи, курительные и др.). Площадь конторы склада рассчитывается в зависимости от числа работающих. При штате до 3 работников площадь конторы принимается по 5 м 2 на каждого человека, от 3 до 5-- по 4 м 2 , при штате более 5 -- по 3,25 м 2 и т. д.

На складе будет работать 6 человек:

Зав. складом, отвечающая за приемку и отпуск товаров;

Кладовщица, отвечающая за ее хранение;

2 грузчика на погрузке-разгрузке;

1 грузчик на электропогрузчике;

Уборщица.

Следовательно, служебная площадь будет равна

Sсл. = 6 ·3,25 = 19,5м 2 .

Приемочно - сортировочная площадка

Вычислим эту площадь исходя из количества товаров, поступающих на склад. Для этого применим следующую формулу

где Qr - годовое поступление материалов;

s 1 - нагрузка на 1м 2 площади (принимается примерно 0,25 от средней нагрузки на 1м 2 полезной площади по складу):

s 1 = 0,25· = 6,9

К - коэффициент неравномерности поступления материалов на склад (1,2-1,5);

t - количество дней нахождения материалов на приемочной площадке.

Отпускная площадка

Площадь отпускной площадки определяется по формуле (9), но при этом коэффициент неравномерности принимается меньше (1,1-1,2)

Вспомогательная площадка

К вспомогательной площади S всп относят площадь, занятую проходами и проездами. Размеры проходов и проездов в складских помещениях определяются в зависимости от габаритов хранящихся на складе материалов, размеров грузооборота, вида применяемых подъемно-транспортных машин. Главные проходы, где перемещаются основные транспортные средства, должны быть проверены на возможность свободного поворота в них напольных подъемно-транспортных средств (тележек, механических погрузчиков и др.). Они также должны рассчитываться в необходимых случаях на встречное движение этих механизмов. Для этой цели используются формулой

где А - ширина проезда, м, которая равна А = 2В+3С

В - ширина транспортного средства(пусть ширина транспортного средства будет равна 1 метру);

С - ширина зазоров между тележкой и стеллажами по обе стороны проезда (15 - 20см.), м; l - длина проезда плюс две ширины, умноженное на количество стеллажей.

Подставив значения получим

Расчет потребности предприятия в таре

Рассчитаем потребность цеха в таре на год и на квартал без учета боя и брака.

16. Количество условных банок (у.б.) определяется из соотношения

В одной тубе - 1000 у.б.

В 30000 туб - х у.б.,

30000 туб 1000=30 000 000 (у.б. в год) /прил.2/

7500 туб 1000=7 500 000 (у.б. в 1 квартал) /прил.2/

17. Найдем количество физических банок (ф.б.) по формуле

где N у. б. - количество условных банок, шт;

К - переводной коэффициент, который рассчитывается по формуле

где М н - масса нетто физической банки.

Расчет произведем для массовой банки с массой нетто = 510г.

Подставив значения получим

N ф.б = 30 000 000/1,44 = 20 833 333 шт/год

N ф.б = 7 500 000/1,44 = 5 208 333 шт/квар.

18. Рассчитаем количество физических банок с учетом боя и брака

Бой и брак составляет 2,5%.

N ф.б = 20 833 333 100/(100-2,5) = 21 367 5221 шт/год

N ф.б = 5 208 333 100/(100-2,5) = 5 341 880 шт/квар.

Аналогично рассчитывается потребность в банках для других видов тары.

Результаты расчетов приведены в таблице 2.

Таблица 2 - Потребность предприятия в таре

|

Наименование Тары |

Без учета боя и брака |

Бой и брак |

С учетом боя и брака |

||

|

|||||

Организация складских операций в просторных ангарных помещениях зачастую производится кладовщиком, который редко имеет логистическое образование. При увеличении товарооборота нарастают проблемы с размещением грузов, решить которые помогает планирование площади склада и расчет его технологических зон.

Этапы планирования складского проекта

Планирование аренды складских площадей имеет ряд этапов:

- Определение потребности в площади.

- Разработка схемы расположения погрузочно-разгрузочных мест, определение потребности в них.

- Расчет технологических зон склада.

- Разработка складской технологии и конструкции стеллажей.

- Подбор технологического оборудования.

- Определение потребности в персонале.

- Оценка различных вариантов проекта, исходя из имеющегося бюджета.

Современные складские помещения зачастую расположены в старых советских зданиях ангарного типа. Здания разрабатывались с запасом площади и использовались преимущественно для распределения ограниченных категорий товара.

Сейчас многие советские склады арендуются несколькими компаниями, что заставляет их собственников переформатировать складские зоны с учетом клиентских потребностей. Реконструкцию таких помещений следует начинать с определения потребности в погрузочно-разгрузочных пунктах и расчете технологических зон, исходя из планируемого оборота грузов.

Требования к планировке рабочих зон на складе

При проектировании складских зон учитываются многие параметры: величина грузопотока, высота помещения, шаг колонн, вид хранимой продукции и другие.

Существуют общие требования, влияющие на строительство нового склада или реконструкции существующего:

- Планировка рабочих зон должна учитывать возможности существующей техники и складского оборудования.

- Площадь непосредственно складской зоны должна в 2 раза превышать размер остальных помещений.

- При хранении продуктовых товаров необходимо учитывать потребность в климатическом оборудовании.

- Конструкция кровли должна предусматривать минимум перегородок и колонн.

- Высота потолков должна соответствовать параметрам погрузочной техники и складируемой продукции.

Правильная планировка позволяет с наименьшими затратами использовать людские и технологические ресурсы, экономя деньги компании и обеспечивая высокую скорость рабочих процессов. Правильный расчет технологических зон при нехватке складских площадей может увеличить прибыль предприятия на 60-70%.

Технологические зоны склада

Складские помещения разбиваются на такие участки:

- Зона разгрузки товара. Участок должен иметь ворота, рампы для выгрузки продукции. Перед воротами должно быть пространство для подъезда и разворота транспорта. Здесь происходит также первичная распаковка товара.

- Зона приемной экспедиции. На этом участке происходит проверка характеристик товара, внесение данных в системы учета, нанесение меток на отдельные складские единицы. Желательно выделение в приемной экспедиции площади под складирование выгруженного в нерабочее время и неоприходованного товара.

- Зона размещения товара. Здесь устанавливают стойки и стеллажи для товара, создают необходимый микроклимат.

- Проезды и проходы. Они входят в общую зону хранения товара и составляют около 40% всего участка складирования. Ширина технологических проездов должна предусматривать разворот погрузочного транспорта.

- Зона комплектации и контроля (отгрузочная экспедиция). На этом участке происходит проверка соответствия подготовленной к отгрузке продукции товаросопроводительным документам. Здесь же производится комплектация товаров по отдельным заказам.

- Зона упаковки. Обычно под процесс упаковывания товара отводится небольшая площадь. Специфика продукции может и не подразумевать наличие этого участка.

- Зона отгрузки. Аналогично зоне разгрузки, она должна быть оборудована воротами и рампами и иметь наружную площадку для разворота автотранспорта.

- Служебные помещения. Используются для хозяйственных нужд, работы персонала, отстоя погрузочной техники и т.п.

Специфика складируемой продукции может влиять на распределение площадей между перечисленными зонами. Некоторые участки могут отсутствовать или быть объединенными на одной площадке. Большую помощь в экономии места технологичных зон оказывают системы автоматизации торговли и складирования. Они снижают потребность в контроле продукции и других операциях с ней.

Высокотехнологичный складской бизнес на постсоветском пространстве развивается недавно, поэтому при его планировании можно учитывать опыт уже реализованных проектов. Разработаны типичные схемы расположения технологичных зон, на основе которых можно обустраивать собственные складские помещения.

Планирование зоны разгрузки/отгрузки

Зоны выгрузки и отгрузки товара имеют идентичные характеристики и могут быть расположены в рамках одного участка. Если на единой рампе склада расположено 10 ворот, то часть выделяется под разгрузку товара, а часть - под отгрузку.

Основными параметрами зон разгрузки/отгрузки являются:

- количество ворот и подъездных рамп;

- площадь участка.

Пропускная способность склада является его основной характеристикой. Изменить её можно или путем оптимизации внутреннего рабочего пространства, или путем добавления пунктов приема-выдачи товара.

При планировании аренды склада сначала определяется потребность в воротах и подъездных местах для транспорта.

Дополнительно рассчитывается площадь зоны разгрузки товара.

Аналогично рассчитывается и необходимая площадь отгрузочной зоны.

Организация работы складских погрузочно-разгрузочных зон имеет ряд особенностей:

- Количество ворот и подъездов может отличаться, особенно на складах компаний, работающих в сфере мелкооптовой дистрибуции.

- При большом количестве ворот используется транспортная разметка, потому что в моменты пиковой нагрузки на одном маршруте могут работать несколько погрузчиков.

- Проектирование зоны приемки происходит с технологическим запасом, чтобы не было проблем при изменении складируемой продукции или величины грузопотока.

- При малом грузопотоке целесообразно объединение участка разгрузки и приемной экспедиции.

- Желательно располагать зону приема-выдачи товара внутри склада, чтобы погодные факторы не влияли на рабочий процесс.

Зоны приема и выдачи груза могут располагаться с различных сторон склада, в зависимости от наличия места для подъезда транспорта.

Погрузочно-разгрузочные участки тесно связаны функционалом с экспедиционными службами, которые должны контролировать и учитывать в информационных базах поступление и отгрузку ТМЦ.

Мозг склада - транспортная экспедиция

Складская транспортная экспедиция осуществляет проверку, маркировку и учет поставляемой и отгружаемой продукции. Может быть организовано два отдельных участка для обработки входящего и исходящего потока товара.

Согласно закону 54-ФЗ субъекты хозяйствования обязаны производить учёт продаж продукции через операторов фискальных данных. Для исполнения требований закона предприятие может купить онлайн-кассу и интегрировать её в POS-систему экспедиции отгрузки. Автоматизация оборота грузов путем внедрения системы штрих-кодирования значительно ускоряет поиск нужной товарной единицы и снижает вероятность пересортицы.

Базовая формула расчета площади транспортной экспедиции отображена на рисунке.

На площадь экспедиционной зоны влияет режим работы склада и время поставок продукции. Если разгрузка происходит в выходные дни, то товар может размещаться на территории этой зоны до следующего рабочего дня. В таких случаях её площадь должна вмещать всю получаемую во внерабочее время продукцию. При проектировании зоны экспедиции следует учитывать и пиковые нагрузки в период праздников.

Особенности зоны хранения и отбора товара

Организация зоны хранения товара зависит от его габаритов и характеристик. Под них подбираются стеллажи, которые должны соответствовать ряду требований:

- обеспечивать максимально компактную укладку продукции;

- габариты и конструкция стеллажей должны соответствовать возможностям погрузчиков;

- обеспечивать удобный доступ к любой партии товара при его укладке и выгрузке;

- иметь место для расположения идентифицирующих бирок.

Расчет зоны хранения товара производится по формуле:

При коробочном способе отбора товара место крепления идентифицирующих бирок должно быть в пределах ручного доступа.

Стеллажи являются наиболее проблемным оборудованием склада, потому что их структура планируется под определённый вид продукции. При смене ассортимента и упаковки товара замена конструкций для складирования продукции потребует больших финансовых затрат. Поэтому планировать площадь участка хранения и параметры размещаемого на нем оборудования необходимо ещё на этапе проектирования и расчета технологических зон.

Можно увеличить высоту складирования за счет многоуровневых стеллажей, но для перемещения товара в таком случае потребуется специальная погрузочная техника. Таким методом можно повысить максимальный объем хранимой продукции в 2-3 раза.

Зона проезда транспорта и технологических проходов

Вспомогательная площадь проездов и проходов в зоне хранения товара зависит от применяемой грузоподъемной техники и габаритов упаковки продукции. Ширина транспортных аллей должна обеспечивать свободный проезд и безопасное маневрирование максимально нагруженных погрузчиков.

Общеприменимых формул для расчета площади проездов нет, но в большинстве реализуемых проектов она составляет 80-90% от площади, занятой непосредственно грузами. На размер транспортной зоны также оказывает влияние сетка колон, с которой приходится считаться при прорисовке общей схемы складского помещения.

Организация зон контроля, комплектации и упаковки

Размер зоны комплектации и контроля измеряется не в относительных величинах, а в абсолютных. При паллетной и коробочной системе укладке грузов на одного контроллера-комплектовщика должно приходиться по 20-25 кв.м. площади склада. Потребность в самих комплектовщиках планируется на основании эмпирических измерений грузового потока, который способен пропустить через свои руки один работник.

Формирование заказа значительно облегчает автоматизация торговли и складирования с помощью POS-систем, объединенных в единый программный комплекс с онлайн-кассами. Это позволяет одновременно фиксировать информацию об отгружаемой продукции в бухгалтерском, складском и налоговом учете.

Зона упаковки может входить в участок комплектации или располагаться отдельно. Её площадь рассчитывается исходя из количества упаковщиков, габаритов продукции и объема товара, подвозимого за один раз погрузочным транспортом. Зона упаковки на складе может и отсутствовать.

Эффективно производить упаковывание товара конвейерным способом, при котором сформированные грузовые единицы перемещаются по ленте в зону отгрузки.

Нормирование площади служебных помещений

Обязательное наличие на складе помещений с санитарными функциями законодательно не предусмотрено. Собственник на свое усмотрение выделяет отдельные площади под хозяйственные нужды.

Современные склады могут иметь следующие служебные зоны:

- санузел;

- площадка отстоя погрузочной техники;

- аккумуляторная;

- комната персонала экспедиции, бухгалтерии, водителей, грузчиков;

- хозяйственная кладовая.

Если на складе работает до 5 человек, то на каждого из них должно приходиться 4-5 кв.м. пространства, если более 5 человек - будет достаточно 3,25 кв.м. площади на работника.

Часть служебных помещений может быть вынесена за территорию склада, особенно это касается комнаты персонала, так как технологический шум негативно влияет на эффективность работы.

Правильная организация складских технологических зон выполняет главную задачу - позволяет минимизировать арендную плату в расчете на единицу товарооборота. Эффективность складских операций также зависит от инвестиций в программное обеспечение, технологический транспорт и стеллажное оборудование. Только комплексный анализ материальных ресурсов и технологических норм поможет сделать работу склада максимально плодотворной.

У нас есть готовое решение и оборудование для

Испытайте все возможности платформы ЕКАМ бесплатно

Соглашение о конфиденциальности

и обработке персональных данных

1.Общие положения

1.1.Настоящее соглашение о конфиденциальности и обработке персональных данных (далее - Соглашение) принято свободно и своей волей, действует в отношении всей информации, которую ООО «Инсейлс Рус» и/или его аффилированные лица, включая все лица, входящие в одну группу с ООО «Инсейлс Рус» (в том числе ООО «ЕКАМ сервис»), могут получить о Пользователе во время использования им любого из сайтов, сервисов, служб, программ для ЭВМ, продуктов или услуг ООО «Инсейлс Рус» (далее - Сервисы) и в ходе исполнения ООО «Инсейлс Рус» любых соглашений и договоров с Пользователем. Согласие Пользователя с Соглашением, выраженное им в рамках отношений с одним из перечисленных лиц, распространяется на все остальные перечисленные лица.

1.2.Использование Сервисов означает согласие Пользователя с настоящим Соглашением и указанными в нем условиями; в случае несогласия с этими условиями Пользователь должен воздержаться от использования Сервисов.

«Инсейлс» - Общество с ограниченной ответственностью «Инсейлс Рус», ОГРН 1117746506514, ИНН 7714843760, КПП 771401001, зарегистрированное по адресу: 125319, г.Москва, ул.Академика Ильюшина, д.4, корп.1, офис 11 (далее - «Инсейлс»), с одной стороны, и

«Пользователь» -

либо физическое лицо, обладающее дееспособностью и признаваемое участником гражданских правоотношений в соответствии с законодательством Российской Федерации;

либо юридическое лицо, зарегистрированное в соответствии с законодательством государства, резидентом которого является такое лицо;

либо индивидуальный предприниматель, зарегистрированный в соответствии с законодательством государства, резидентом которого является такое лицо;

которое приняло условия настоящего Соглашения.

1.4.Для целей настоящего Соглашения Стороны определили, что конфиденциальная информация - это сведения любого характера (производственные, технические, экономические, организационные и другие), в том числе о результатах интеллектуальной деятельности, а также сведения о способах осуществления профессиональной деятельности (включая, но не ограничиваясь: информацию о продукции, работах и услугах; сведения о технологиях и научно-исследовательских работах; данные о технических системах и оборудовании, включая элементы программного обеспечения; деловые прогнозы и сведения о предполагаемых покупках; требования и спецификации конкретных партнеров и потенциальных партнеров; информацию, относящуюся к интеллектуальной собственности, а также планы и технологии, относящиеся ко всему перечисленному выше), сообщаемые одной стороной другой стороне в письменной и/или электронной форме, явно обозначенные Стороной как ее конфиденциальная информация.

1.5.Целью настоящего Соглашения является защита конфиденциальной информации, которой Стороны будут обмениваться в ходе переговоров, заключения договоров и исполнения обязательств, а равно любого иного взаимодействия (включая, но не ограничиваясь, консультирование, запрос и предоставление информации, и выполнение иных поручений).

2.Обязанности Сторон

2.1.Стороны соглашаются сохранять в тайне всю конфиденциальную информацию, полученную одной Стороной от другой Стороны при взаимодействии Сторон, не раскрывать, не разглашать, не обнародовать или иным способом не предоставлять такую информацию какой-либо третьей стороне без предварительного письменного разрешения другой Стороны, за исключением случаев, указанных в действующем законодательстве, когда предоставление такой информации является обязанностью Сторон.

2.2.Каждая из Сторон предпримет все необходимые меры для защиты конфиденциальной информации как минимум с применением тех же мер, которые Сторона применяет для защиты собственной конфиденциальной информации. Доступ к конфиденциальной информации предоставляется только тем сотрудникам каждой из Сторон, которым он обоснованно необходим для выполнения служебных обязанностей по исполнению настоящего Соглашения.

2.3.Обязательство по сохранению в тайне конфиденциальной информации действительно в пределах срока действия настоящего Соглашения, лицензионного договора на программы для ЭВМ от 01.12.2016г., договора присоединения к лицензионному договору на программы для ЭВМ, агентских и иных договоров и в течение пяти лет после прекращения их действия, если Сторонами отдельно не будет оговорено иное.

(а)если предоставленная информация стала общедоступной без нарушения обязательств одной из Сторон;

(б)если предоставленная информация стала известна Стороне в результате ее собственных исследований, систематических наблюдений или иной деятельности, осуществленной без использования конфиденциальной информации, полученной от другой Стороны;

(в)если предоставленная информация правомерно получена от третьей стороны без обязательства о сохранении ее в тайне до ее предоставления одной из Сторон;

(г)если информация предоставлена по письменному запросу органа государственной власти, иного государственного органа, или органа местного самоуправления в целях выполнения их функций и ее раскрытие этим органам обязательно для Стороны. При этом Сторона должна незамедлительно известить другую Сторону о поступившем запросе;

(д)если информация предоставлена третьему лицу с согласия той Стороны, информация о которой передается.

2.5.Инсейлс не проверяет достоверность информации, предоставляемой Пользователем, и не имеет возможности оценивать его дееспособность.

2.6.Информация, которую Пользователь предоставляет Инсейлс при регистрации в Сервисах, не является персональными данными, как они определены в Федеральном законе РФ №152-ФЗ от 27.07.2006г. «О персональных данных».

2.7.Инсейлс имеет право вносить изменения в настоящее Соглашение. При внесении изменений в актуальной редакции указывается дата последнего обновления. Новая редакция Соглашения вступает в силу с момента ее размещения, если иное не предусмотрено новой редакцией Соглашения.

2.8.Принимая данное Соглашение Пользователь осознает и соглашается с тем, что Инсейлс может отправлять Пользователю персонализированные сообщения и информацию (включая, но не ограничиваясь) для повышения качества Сервисов, для разработки новых продуктов, для создания и отправки Пользователю персональных предложений, для информирования Пользователя об изменениях в Тарифных планах и обновлениях, для направления Пользователю маркетинговых материалов по тематике Сервисов, для защиты Сервисов и Пользователей и в других целях.

Пользователь имеет право отказаться от получения вышеуказанной информации, сообщив об этом письменно на адрес электронной почты Инсейлс - .

2.9.Принимая данное Соглашение, Пользователь осознает и соглашается с тем, что Сервисами Инсейлс для обеспечения работоспособности Сервисов в целом или их отдельных функций в частности могут использоваться файлы cookie, счетчики, иные технологии и Пользователь не имеет претензий к Инсейлс в связи с этим.

2.10.Пользователь осознает, что оборудование и программное обеспечение, используемые им для посещения сайтов в сети интернет могут обладать функцией запрещения операций с файлами cookie (для любых сайтов или для определенных сайтов), а также удаления ранее полученных файлов cookie.

Инсейлс вправе установить, что предоставление определенного Сервиса возможно лишь при условии, что прием и получение файлов cookie разрешены Пользователем.

2.11.Пользователь самостоятельно несет ответственность за безопасность выбранных им средств для доступа к учетной записи, а также самостоятельно обеспечивает их конфиденциальность. Пользователь самостоятельно несет ответственность за все действия (а также их последствия) в рамках или с использованием Сервисов под учетной записью Пользователя, включая случаи добровольной передачи Пользователем данных для доступа к учетной записи Пользователя третьим лицам на любых условиях (в том числе по договорам или соглашениям). При этом все действия в рамках или с использованием Сервисов под учетной записью Пользователя считаются произведенными самим Пользователем, за исключением случаев, когда Пользователь уведомил Инсейлс о несанкционированном доступе к Сервисам с использованием учетной записи Пользователя и/или о любом нарушении (подозрениях о нарушении) конфиденциальности своих средств доступа к учетной записи.

2.12.Пользователь обязан немедленно уведомить Инсейлс о любом случае несанкционированного (не разрешенного Пользователем) доступа к Сервисам с использованием учетной записи Пользователя и/или о любом нарушении (подозрениях о нарушении) конфиденциальности своих средств доступа к учетной записи. В целях безопасности, Пользователь обязан самостоятельно осуществлять безопасное завершение работы под своей учетной записью по окончании каждой сессии работы с Сервисами. Инсейлс не отвечает за возможную потерю или порчу данных, а также другие последствия любого характера, которые могут произойти из-за нарушения Пользователем положений этой части Соглашения.

3.Ответственность Сторон

3.1.Сторона, нарушившая предусмотренные Соглашением обязательства в отношении охраны конфиденциальной информации, переданной по Соглашению, обязана возместить по требованию пострадавшей Стороны реальный ущерб, причиненный таким нарушением условий Соглашения в соответствии с действующим законодательством Российской Федерации.

3.2.Возмещение ущерба не прекращают обязанности нарушившей Стороны по надлежащему исполнению обязательств по Соглашению.

4.Иные положения

4.1.Все уведомления, запросы, требования и иная корреспонденция в рамках настоящего Соглашения, в том числе включающие конфиденциальную информацию, должны оформляться в письменной форме и вручаться лично или через курьера, или направляться по электронной почте адресам, указанным в лицензионном договоре на программы для ЭВМ от 01.12.2016г., договоре присоединения к лицензионному договору на программы для ЭВМ и в настоящем Соглашении или другим адресам, которые могут быть в дальнейшем письменно указаны Стороной.

4.2.Если одно или несколько положений (условий) настоящего Соглашения являются либо становятся недействительными, то это не может служить причиной для прекращения действия других положений (условий).

4.3.К настоящему Соглашению и отношениям между Пользователем и Инсейлс, возникающим в связи с применением Соглашения, подлежит применению право Российской Федерации.

4.3.Все предложения или вопросы по поводу настоящего Соглашения Пользователь вправе направлять в Службу поддержки пользователей Инсейлс либо по почтовому адресу: 107078, г. Москва, ул. Новорязанская, 18, стр.11-12 БЦ «Stendhal» ООО «Инсейлс Рус».

Дата публикации: 01.12.2016г.

Полное наименование на русском языке:

Общество с ограниченной ответственностью «Инсейлс Рус»

Сокращенное наименование на русском языке:

ООО «Инсейлс Рус»

Наименование на английском языке:

InSales Rus Limited Liability Company (InSales Rus LLC)

Юридический адрес:

125319, г. Москва, ул. Академика Ильюшина, д. 4, корп.1, офис 11

Почтовый адрес:

107078, г. Москва, ул. Новорязанская, 18, стр.11-12, БЦ «Stendhal»

ИНН: 7714843760 КПП: 771401001

Банковские реквизиты:

Стандарт поставки:

- среднесуточный объем товаропотока Vвход/выход = = 120 м3;

- коэффициент неравномерности входящего товаропотока kнеравн. вход = 1,4;

- интервал работ по разгрузке и приемке товара Твход = = 4,5 ч (с 12.30 до 17.00);

- количество паллет в кузове автомобиля (вход) Nпалл. а/т = 22 шт.;

- время разгрузки автомобиля с учетом технологических простоев и вспомогательного времени tразгр = 0,75 ч.

Товар поступает на склад в фурах паллетированный, пакетированный. Паллеты однородные. Товар принимается после полной разгрузки автомобилей. Время приемки товара соответствует времени разгрузки транспорта.

Стандарт хранения:

- количество наименований, хранящихся на складе, nартикулов ≤ 100 ед.;

- среднее время нахождения товара на складе Тобор = 15 рабочих дней (3 недели);

- коэффициент неравномерности хранения товара kнеравн. хран = 1,4;

- площадь, занимаемая паллетой, Sпалл = 1,2 × 0,8 = 0,96 м2;

- высота товара на паллете Нпалл = 1,2 м.

Отсутствует выраженная тенденция к увеличению/уменьшению складских остатков. Специальные требования к хранению, обработке, товарному соседству отсутствуют. Параметры паллеты хранения соответствуют параметрам паллеты приемки.

Стандарт отбора: отбор заказов осуществляется целыми коробами.

Стандарт отгрузки:

- количество заказов в кузове автомобиля (выход) Nзак. а/т = 10 шт.;

- коэффициент неравномерности исходящего товаропотока kнеравн. выход = 1,8;

- площадь, занимаемая паллетой с заказом, Sзак = 1,2 × 0,8 = 0,96 м2;

- высота заказа на паллете Нзак = 0,6 м;

- интервал работ по отгрузке заказов Твыход = 3,5 ч (с 8.30 до 12.00);

- время загрузки автомобиля с учетом технологических простоев и вспомогательного времени tотгр = 0,75 ч.

Заказы отгружаются после полной проверки экспедитором их соответствия составу маршрута. Время проверки маршрутов соответствует времени загрузки автотранспорта. Товар отгружается со склада в машины «Газель» россыпью.

Для данного примера рассмотрим вариант механизированной технологии обработки товаропотоков. Методики расчетов представлены в указанной ранее статье, поэтому, прежде чем продолжать чтение, желательно еще раз ознакомиться с ней.

ОПРЕДЕЛЕНИЕ ЗОН

Определим основные зоны (участки) выполнения операций:

- зона разгрузки и приемки;

- зона хранения и отбора;

- зона контроля и комплектации;

- зона транспортной экспедиции;

- зона отгрузки.

Воспользуемся классификацией зон, представленной в предыдущем номере журнала, и определим их общий характер. В нашем случае зонами обработки товаропотока будут являться: зона разгрузки и приемки, зона контроля и комплектации, зона отгрузки. Зонами размещения (хранения) и обработки будут являться зона хранения и отборки и зона транспортной экспедиции. Зоны со специальными условиями хранения и обработки товаропотоков не требуются. Как видно из исходных данных, работы по разгрузке/приемке товара и работы по отгрузке заказов производятся в разное время. Следовательно, для экономии ресурса и площадей склада целесообразно устройство совмещенной зоны приемки/отгрузки. Определим потребности в мощностях (емкостях, площадях) для представленных операционных зон склада.

ЗОНА ПРИЕМКИ/ОТГРУЗКИ

Для расчета требуемой емкости зоны приемки/отгрузки, а также требуемого ресурса нам надо определить состав первого поста приемки/отгрузки и вычислить нужное количество постов. Так как погрузочно-разгрузочный фронт совмещенный, расчет показателей проводится отдельно для входящего и исходящего товаропотоков с последующим сравнением полученных данных и принятием наибольших значений.

Определим требуемое количество постов приемки и отгрузки. Для этого рассчитаем количество машин, приходящих в сутки под разгрузку с учетом неравномерности поставок. Суточное количество автотранспорта, приходящего под разгрузку, определяем по формуле:

Nа/т вход = (Vвход/выход × kнеравн. вход)/(Нпалл × Sпалл × Nпалл. а/т);

Nа/т вход = (120 × 1,4)/(1,2 × 0,96 ×× 22) = 6,6 ≈ 7 ед.

Определяем требуемое количество постов для обработки входящего товаропотока:

Nворот вход = (Nа/т вход × tразгр)/Твход;

Nворот вход = (7 × 0,75)/4,5 = 1,2 ≈ 2 ед.

Теперь определим требуемое количество постов отгрузки (ворот). Суточное количество автотранспорта, приходящего под загрузку:

Nа/т выход = (Vвход/выход × kнеравн. выход)/(Нзак × Sзак × Nзак. а/т);

Nа/т выход = (120 × 1,8)/(0,6 × 0,96 × 10) = 37,5 ≈ 38 ед.

Требуемое количество ворот для обработки исходящего товаропотока:

Nворот выход = (Nа/т выход × tотгр)/Твыход;

Nворот выход = (38 × 0,75)/3,5 = 8,14 ≈ 9 ед.

Следовательно, всего нам потребуется 9 ворот: 7 комплектов докового оборудования (секционные ворота, докшелтер, доклевеллер) для обслуживания малотоннажных машин и 2 комплекта докового оборудования (секционные ворота, докшелтер, доклевеллер) для обслуживания как малотоннажного, так и крупнотоннажного транспорта. Теперь определим требуемые площади и емкости зоны приемки/отгрузки. Как было отмечено в исходных данных, приемка партии товара осуществляется после полной разгрузки транспорта и время приемки партии товара соответствует времени разгрузки автомобилей. Поэтому для обеспечения непрерывности процесса в зоне целесообразно во время приемки партии товара производить разгрузку следующей партии. Для обеспечения выполнения работ по данной технологии емкость одного поста приемки должна позволять размещать единовременно товарный объем, равный двукратному объему товара в кузове автотранспорта.

Таким образом, требуемая емкость и площадь поста приемки составит:

Nпалл. прием = 2 × Nпалл. а/т = 2 × 22 = 44 паллеты;

Vприем = Nпалл. прием × Нпалл × Sпалл = 44 × 1,2 × 0,96 = 50,7 м3;

Sприем = (Nпа лл. прием × Sпа лл)/kисп. пл. прием = (44 × 0,96)/0,32 = 132 м2.

kисп. пл. прием - коэффициент использования площади зоны приемки. Для предварительного расчета принимаем kисп. пл. прием = 0,32. Умножив полученные значения на требуемое количество постов для разгрузки и приемки товара, получим требуемые характеристики зоны для обработки входящего товаропотока:

Nпалл. прием общ = Nпалл. прием × Nворот вход =44 × 2 = 88 паллето-мест;

Vприем общ = Vприем × Nворот вход = 50,7 × 2 = 101,4 м3;

Sприем общ = Sприем общ × Nворот вход =132 × 2 = 264 м2.

Технология отгрузки схожа с технологией приемки. Скомплектованные заказы в составе маршрута размещаются перед воротами. Так как время передачи заказов экспедитору соответствует времени загрузки заказов в кузов автотранспорта, требуемая емкость и площадь сектора отгрузки через одни ворота составит:

Nзак. отгр = 2 × Nзак. а/т = 2 × 10 = 20 паллето-мест;

Vотгр = Nзак. отгр × Нзак × Sзак = 20 × 0,6 × 0,96 = 11,5 м3;

Sотгр = (Nзак. отгр × Sзак) / kисп. пл. отгр = (20 × 0,96)/0,32 = 60 м2.

kисп. пл. отгр - коэффициент использования площади зоны отгрузки. Для предварительного расчета принимаем kисп. пл. отгр = 0,32.

Определим требуемые характеристики зоны для обработки исходящего товаропотока:

Nзак. отгр. общ = Nзак. отгр × Nворот выход = 20 × 9 = 180 паллето-мест;

Vотгр. общ = Vзак. отгр × Nворот выход = 11,5 × 9 = 104 м3;

Sотгр. общ = Sзак. отгр × Nворот выход = 60 × 9 = 540 м2.

Для зоны приемки/отгрузки принимаем наибольшие полученные показатели:

Nворот общ = 9 ед.;

Nпаллето-мест прием/отгр. общ = 180 паллето-мест;

Vприем/отгр. общ = 104 м3;

Sприем/отгр. общ = 540 м2.

При шаге колонн 6 м размещаем одни ворота в одном проеме. Схема зоны приемки/отгрузки представлена на рис. 1.

ЗОНА ХРАНЕНИЯ И ОТБОРА ТОВАРА

Определим основные параметры зоны хранения и отбора. Нам известно время нахождения товара на складе, объем суточного потока и коэффициент неравномерности объемов хранения. Рассчитаем требуемую емкость зоны хранения и отбора:

Vхран = Vвход/выход× kнеравн. хран× Тобор;

Vхран = 120 × 1,4× 15 = 2520 м3.

Теперь определим, какие технологические требования предъявляются в нашем случае к размещению товара для отборки. Коробочная отборка осуществляется вручную, следовательно, все артикулы должны быть представлены в зоне ручного доступа. Рассмотрим вариант с размещением товара на фронтальных паллетных стеллажах, при этом с паллет первого яруса будет производиться коробочный отбор. Средняя заполненность паллеты отборки составляет половину объема паллеты хранения.

Составим формулу определения требуемого количества паллето-мест для нашего случая:

Nпаллето-мест хран = ((Vхран - (nартикулов × Нпалл × Sпалл)/2)/(Нпалл × Sпалл)) + n артикулов;

Nпаллето-мест хран = ((2520 - (100 × 1,2 × 0,96)/2)/(1,2 × 0,96)) + 100 = 2238 паллето-мест.

Определим максимально возможное количество ярусов фронтальных стеллажей при размещении 100 артикулов на первом ярусе:

Nярусов хран. возможн = Nпаллето-мест хран/n артикулов =2238/100 = 22,4 яруса.

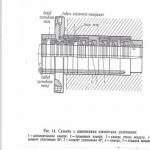

Конечно, такого количества ярусов для механизированной обработки товаропотоков нам не потребуется. Допустим, что расстояние от отметки уровня пола до низа балки перекрытия проектируемого складского здания составляет 10 м. Высота товара на паллете Нпалл = 1,2 м. Учитывая высоту поддона, высоту горизонтальной стеллажной балки, высоту технологического зазора над каждой паллетой с товаром и пространство под балкой перекрытия для прокладки коммуникаций, размещаем 6 ярусов стеллажей. Установка и снятие паллет с товаром будет осуществляться ричтраками с высотой подъема вил 8,6 м (см. рис. 2).

Определим в первом приближении требуемую площадь зоны хранения и отбора товара (см. рис. 3):

Sхран = (Nпаллето-мест хран × Sпалл)/(Nярусов хран × kисп. пл. хран);

Sхран = 2238 × 0,96/(6 × 0,33) = 1085 м2.

kисп. пл. хран - коэффициент использования площади зоны хранения и отбора. Для предварительного расчета принимаем kисп. пл. хран = 0,33.

ЗОНА КОНТРОЛЯ И КОМПЛЕКТАЦИИ

Для определения площади зоны контроля и комплектации заказов нам необходимо рассчитать требуемое количество постов комплектации. Каждый контролер-комплектовщик проверяет правильность отобранного заказа, маркирует коробки с товаром, распечатывает требуемые документы и вкладывает их в первый короб заказа, консолидирует короба одного заказа на поддоне для передачи в зону транспортной экспедиции. Допустим, что по данным существующего хронометража операций контроля и комплектации средняя производительность контролера-комплектовщика составляет 4,1 заказа в час. Таким образом, требуемое количество контролеров-комплектовщиков и соответственно постов комплектации мы сможем определить по формуле:

Nкомпл = Vвход/выход × kнеравн. выход/(Тработ × qкомпл × Нзак × Sзак);

Nкомпл = 120 × 1,8/(8 × 4,1 × 0,6 × 0,96) ≈ 12 чел. = 12 постов.

Средняя площадь поста контроля и комплектации составляет порядка 24,5 м2 (схема возможной компоновки поста комплектации представлена в статье Андрея Иванова «Второй этап проектирования склада», «Складские технологии» № 3, 2007. - Прим. редакции), при этом возле каждого поста располагаются по 4 паллеты с заказами: две до обработки и две после.

Общая площадь зоны контроля и комплектации составит (см. рис. 4):

Sхран = Nкомпл × Sпоста компл = 12 × 24,5 = 294 м2.

Емкость зоны контроля и комплектации составит:

Nпаллето-мест контр = Nкомпл × Nпаллето-мест пост контр = 12 × 4 = 48 паллето-мест.

ЗОНА ТРАНСПОРТНОЙ ЭКСПЕДИЦИИ

Отгрузка производится с 8.30 до 12.00, следовательно, все заказы должны быть скомплектованы и размещены в зоне транспортной экспедиции до окончания рабочего дня, предшествующего дню отгрузки, а сама зона должна позволять разместить весь суточный объем заказов с учетом неравномерности отгрузок.

Vэксп = Vвход/выход × kнеравн. выход;

Vэксп = 120 × 1,8 = 216 м3.

Nпаллето-мест эксп = Vэксп/(Нзак × Sзак) = 216/(0,6 × 0,96) = 375 паллето-мест.

Если мы расположим все заказы на полу в один ярус, нам потребуются следующие площади:

Sэкспедиции = Nпаллето-мест эксп × Sзак/kисп.

пл. эксп = 375 × 0,96/0,33 = 1125 м2.

В целях экономии складских площадей в зоне экспедиции целесообразно установить стеллажи. Количество их ярусов принимаем Nярусов эксп = 4 шт. При этом работы по размещению и отбору заказов в зоне транспортной экспедиции могут осуществляться электропогрузчиком с высотой подъема вил 3,5 м (см. рис. 5 на стр. 14).

Sэкспедиции = (Nпаллето-мест эксп × Sзак)/(kисп. пл. эксп × Nярусов эксп);

Sэкспедиции = 375 × 0,96/(0,33 × 4) = 273 м2.

kисп. пл. эксп - коэффициент использования площади зоны экспедиции. Для предварительного расчета принимаем kисп. пл. эксп = 0,33.

Мы рассчитали требуемые емкости и площади технологических зон склада (см. рис. 6 на стр. 15).

По результатам расчетов составим сводную таблицу требуемых логистических мощностей (см. таблицу 1). Следует отметить, что предварительный расчет общей площади здания проведен без учета центральных проездов между зонами. Общая площадь центральных проездов для предварительных расчетов принимается как 15-20% от суммы площадей операционных зон. При этом общая площадь склада составит порядка 2600 м2. Предварительный вариант компоновки зон представлен на рис. 7.

ДЕТАЛЬНАЯ ПРОРИСОВКА СКЛАДА

Далее перейдем к детальной прорисовке склада. На этом этапе уже учитывается расположение колонн, наличие вспомогательных помещений, технологические требования, предъявляемые используемым оборудованием и техникой. Поэтому в чистовом варианте площади зон и склада в целом могут подвергнуться некоторым изменениям (см. рис. 8). Фактические характеристики технологических зон указаны в таблице 2.

Необходимо отметить, что разработку компоновочных решений рекомендуется проводить на вариантной основе с последующим сравнением основных логистических/экономических показателей и выбором наиболее рационального варианта.

РАСЧЕТ ПОТРЕБНОСТЕЙ В РЕСУРСЕ

Для дальнейшего логистического проектирования нам потребуется ввести дополнительные данные и ограничения.

Разгрузка автотранспорта осуществляется при помощи погрузчиков из условия один погрузчик на одну разгружаемую машину.

Показатели производительности ПТО (ричтраков, электроштабелеров) при выполнении внутрискладских операций:

- размещение принятых паллет на стеллажах QПТО разм = 20 палл/ч;

- перемещение товара с верхних ярусов на нижний (подпитка) QПТО перем = 26 палл/ч;

- перемещение товара из зоны комплектации в зону экспедиции QПТО компл= 24 палл/ч;

- перемещение товара из зоны экспедиции в зону отгрузки QПТО эксп = 24 палл/ч;

- производительность отборщиков при выполнении коробочной отборки qотбор = 2,2 зак/ч.

Технологические операции с указанием типов задействованного ресурса приведены в таблице 3.

ОПРЕДЕЛЕНИЕ ПОТРЕБНОСТЕЙ В РЕСУРСЕ ПРИ ПРОВЕДЕНИИ РАБОТ ПО РАЗГРУЗКЕ И ПРИЕМКЕ ТОВАРА

По принятой технологии обработки входящего товаропотока одна машина разгружается одним погрузчиком, при этом время разгрузки машины соответствует времени приемки всей партии товара кладовщиком.

Как спланировать складские зоны

Площади на товарных складах обычно делят на помещения основного производственного назначения и вспомогательные.

Первые служат для выполнения основных технологических операций, в том числе для хранения товаров, экспедиции и переработки.

Вспомогательные помещения предназначены для хранения тары, размещения инженерных устройств и коммуникаций, а также различных служб и иных целей. При составлении проекта склада полезно знать функции, которые несут различные зоны, уметь оптимизировать их параметры и место расположения, определять эффективность работы.

Требования к планировке складских помещений

Условно пространство склада можно разделить на две основные части: площади, непосредственно используемые для хранения товара, и площади, не используемые для хранения. При планировании склада рекомендуется поддерживать соотношение этих площадей в пропорции не менее чем 2:1.

Планировка складских помещений должна обеспечивать возможность применения эффективных способов размещения и укладки единиц хранения, использования складского оборудования и условия для полной сохранности товара. Такой принцип внутренней планировки зон склада позволяет поддерживать поточность и непрерывность складского технологического процесса. Для улучшения условий эксплуатации подъемно-транспортных машин и механизмов необходимо стремиться организовать единое пространство склада, без перегородок и с максимально возможным количеством колонн или пролетов. Наилучшим вариантом с этой точки зрения является однопролетный склад (шириной не менее 24 м). Эффективность использования складского объема во многом зависит также от высоты складирования, которая должна учитывать размеры транспортных единиц и максимально приближаться к технологической высоте склада.

На планировку и структуру помещений склада существенным образом влияет само содержание технологического процесса. На стадии проектирования устанавливают состав помещений склада, пропорции между отдельными помещениями и их взаимное расположение. Рассмотрим планировку товарного склада общего пользования как наиболее распространенного вида склада.

Характеристика основных складских зон

Для выполнения технологических операций по приемке, хранению и отправке продукции покупателям на складах выделяют следующие основные зоны:

– зона разгрузки транспортных средств, которая может располагаться как внутри, так и вне помещения;

– экспедиция приемки товара, в том числе с операциями по приемке продукции по количеству и качеству;

– основная зона хранения;

– зона комплектования заказов;

– экспедиция отправки товара;

– зона погрузки транспортных средств, которая располагается вне зоны хранения и комплектования.

Перечисленные операционные зоны склада должны быть связаны между собой проходами и проездами.

Зона разгрузки транспортных средств должна примыкать к экспедиции приемки товара (зоне приемки продукции по количеству и качеству). Под зону хранения продукции отводится основная часть площадей. Она состоит из территории, занятой единицами хранения, и площади проходов. К зоне хранения должна примыкать зона комплектования заказов. Эту зону в свою очередь следует располагать рядом с экспедицией по отправке единиц хранения.

Зона разгрузки товара используется для механизированной и ручной разгрузки транспортных средств, а также для выемки товара из транспортной тары, приемки по количеству и кратковременного хранения до момента передачи в экспедицию приемки товара.

Экспедиция приемки товара (может размещаться в отдельном помещении склада) служит для приемки товара по количеству и качеству, ведения учета прибывшего товара, его временного хранения до передачи в зону основного хранения склада.

На участке подготовки товара к хранению (размещается в зоне приемки товара или в основном помещении склада) происходит формирование мест хранения. Товар в эту зону может поступать из экспедиции приемки товара и/ или с участка разгрузки.

В зоне хранения (главная часть основного помещения склада) выполняют операции по хранению товара.

В зоне комплектования (может размещаться в основном помещении склада) осуществляется формирование единиц транспортировки потребителям, содержащих подобранный в соответствии с заказами необходимый ассортимент товара.

Экспедиция отправки используется для приемки товара экспедитором (получателем товарной партии), а также для кратковременного хранения подготовленных к отправке грузовых единиц.

Определение основных параметров склада

Общая площадь склада

Sобщ = Sпол + Sвсп + Sпр + Sкомпл + Sсл + Sпэ + Sоэ,

где Sпол – полезная площадь, т. е. площадь, занятая непосредственно под хранимой продукцией (стеллажами, штабелями и другими приспособлениями для хранения продукции), м2;

Sвсп – вспомогательная (оперативная) площадь, т. е. площадь, занятая проездами и проходами, м2;

Sпр – площадь участка приемки, м2;

Sкомпл – площадь участка комплектования, м2;

Sсл – площадь рабочих мест, т. е. площадь в помещениях складов, отведенная для рабочих мест складских работников, м2;

Sпэ – площадь приемочной экспедиции, м2;

Sоэ – площадь отправочной экспедиции, м2.

При приближенных расчетах общую площадь склада Sобщ, м2, можно определять в зависимости от полезной площади Sпол через коэффициент использования:

Sобщ = Sпол /a ,

где a – коэффициент использования площади склада (удельный вес полезной площади склада); в зависимости от вида хранимого товара находится в пределах 0,3…0,6.

Полезная площадь склада

Sпол = Qmax /qдоп,

где Qmax – максимальная величина установленного запаса продукции на складе, т;

qдоп – допустимая нагрузка на 1 м2 площади пола склада, т/м2.

Общая формула для расчета полезной площади склада имеет вид:

Sгр = QЗ Кн /(254 Сv Киго Н),

где Q – прогноз годового товарооборота, руб./год;

З – прогноз величины запасов продукции, количество дней оборота;

Кн – коэффициент неравномерности загрузки склада; определяется как отношение грузооборота наиболее напряженного месяца к среднемесячному грузообороту склада. В проектных расчетах Кн принимают равным 1,1…1,3;

Сv – примерная стоимость 1 м3 упакованной продукции, хранимой на складе, руб./м3; может быть определена на основе стоимости грузовой единицы и ее массы брутто. Массу 1 м3 хранимой на складе продукции можно определить посредством выборочных замеров, проводимых сотрудниками склада;

Киго – коэффициент использования грузового объема склада, характеризует плотность и высоту укладки товара (технологический смысл коэффициента использования грузового объема склада Киго заключается в том, что оборудование, особенно стеллажное, невозможно полностью заполнить хранимой продукцией. Практика показывает, что в случае хранения продукции на поддонах Киго = 0,64, при хранении продукции без поддонов Киго = 0,67);

Киго = Vпол /(Sоб Н);

Vпол – объем продукции в упаковке, который может быть уложен на данном оборудовании по всей его высоте, м3;

Sоб – площадь, которую занимает проекция внешних контуров несущего оборудования на горизонтальную плоскость, м2;

Н – высота укладки продукции, м.

Величины Q и З определяют на основе прогнозных расчетов.

Для продукции, хранящейся в ячейках, полезная площадь склада определяется через необходимое число ячеек и стеллажей по формуле:

Sпол = Sст Nст,

где Sст – площадь, занятая под один стеллаж, м2;

Nст – число стеллажей.

Полезную площадь склада Sпол при неравномерном поступлении продукции на склад рассчитывают по формуле минимума суммарных затрат:

Sрез S1 + 365 Рk S2 – min,

где Sрез – резервная площадь, м2;

S1 – затраты на содержание 1 м2 резервной площади, руб./м2;

Рk – вероятность отказа в приемке продукции;

S2 – потери за каждый день отказа в приемке продукции, руб.;

365 – число дней в году.

Площади участков приемки и комплектования

Эти площади рассчитывают на основании укрупненных показателей расчетных нагрузок на 1 м2 площади на участках приемки и комплектования. В общем случае в проектных расчетах исходят из необходимости размещения на каждом квадратном метре участков приемки и комплектования 1 м3 продукции.

Необходимую длину фронта погрузочно-разгрузочных работ (длина автомобильной и железнодорожной рамп) рассчитывают так:

Lфр = nl + (n – 1) li ,

где n – число транспортных единиц, одновременно подаваемых к складу;

l – длина транспортной единицы, м;

li – расстояние между транспортными средствами, м.

Площадь зон приемки и комплектования товаров, м2, определяют как

Sпр = Qг Kн A2 tпр /(365qдоп 100) + Sв;

Sкомпл = Qг Kн A3 tкм /(254 qдоп 100),

1,2…1,5;

A2 – доля продукции, проходящей через участок приемки склада, %;

tпр – число дней нахождения продукции на участке приемки;

254 – число рабочих дней в году;

365 – число дней в году;

qдоп – расчетная нагрузка на 1 м2 площади, принимается равной 0,25 средней нагрузки на 1 м2 площади склада, т/м2;

Sв – площадь, необходимая для взвешивания, сортировки и т. д., м2; Sв < > = 5…10 м2;

A3 – доля продукции, подлежащей комплектованию на складе, %;

tкм – число дней нахождения продукции на участке комплектования;

На складах с большим объемом работ зоны экспедиций приемки и отправки товара устраивают отдельно, а с малым объемом работ – вместе. Размер отпускной площадки рассчитывается аналогичным образом. При расчетах следует изначально заложить некоторый излишек площади на участке приемки, так как со временем на складе, как правило, появляется необходимость в более интенсивной обработке поступающей продукции. Минимальная площадь зоны приемки должна размещать такое количество продукции, какое может прибыть в течение нерабочих дней.

Минимальный размер площади приемочной экспедиции

Sпэ = Qг tпэ Kн /(365 qэ),

где Qг – годовое поступление продукции, т;

tпэ – число дней, в течение которых продукция будет находиться в приемочной экспедиции;

Kн – коэффициент неравномерности поступления продукции на склад, Kн =

1,2…1,5;

qэ – укрупненный показатель расчетных нагрузок на 1 м2 в экспедиционных помещениях, т/м2.

Минимальная площадь отправочной экспедиции должна позволить выполнять работы по комплектованию и хранению усредненного количества отгрузочных партий. Ее определяют как

Sоэ = Qг tоэ Kн /(254 qэ),

где tоэ – число дней, в течение которых продукция будет находиться в отправочной экспедиции.

Размеры проходов и проездов в складских помещениях определяют в зависимости от габаритов хранимой продукции и подъемно-транспортных средств, а также размеров грузооборота. Если ширина рабочего коридора машин, работающих между стеллажами, равна ширине стеллажного оборудования, то площадь проходов и проездов будет равна грузовой площади. Ширина проезда, см,

A = 2B + 3C,

где B – ширина транспортного средства, см;

C – ширина зазоров между самими транспортными средствами и между ними и стеллажами по обе стороны проезда (принимается равной 15…20 см).

В абсолютных величинах ширина главных проездов (проходов) принимается от 1,5 до 4,5 м, ширина боковых проездов (проходов) – от 0,7 до 1,5 м. Высота складских помещений от уровня пола до затяжки ферм или стропил обычно составляет от 3,5 до 5,5 м в многоэтажных строениях и до 18 м – в одноэтажных.

Расчет вспомогательной площади

Площадь служебного помещения склада рассчитывается в зависимости от числа работающих. При штате склада до трех работников площадь конторы определяется исходя из того, что на каждого человека приходится по 5 м2; от 3 до 5 человек – по 4 м2; при штате более пяти работников – по 3,25 м2. Рабочее место заведующего складом (площадь 12 м2) рекомендуется расположить вблизи участка комплектования так, чтобы была возможность максимального обзора складского помещения. Если на складе планируется проверять качество хранящейся продукции, то рабочие места отвечающего за это персонала рекомендуется оборудовать вблизи участка приемки, но в стороне от основных грузопотоков.

Потребность в стеллажном оборудовании

Nст = Nт /Vст,

где Nт – количество продукции, подлежащей хранению в стеллажах, м3;

Vст – вместимость одного стеллажа, м3.

Вместимость склада

E = Fс qm ,

где Fс – площадь, используемая под непосредственное складирование груза, м2;

Вместимость оборудования для хранения продукции (ячейки, стеллажи, штабеля и т. п.), т, вычисляется как

qоб = Vоб g b,

где Vоб – геометрический объем соответствующего оборудования, м3;

g – удельный вес материала или изделия, т/м3;

b – коэффициент заполнения объема (плотность укладки).

Показатели эффективности использования складской площади и объема

Эти показатели позволяют определить, насколько эффективно используется складское пространство при применении конкретных видов складского оборудования.

Коэффициент полезно используемой площади

Ks = Sпол /Sо.с. ,

где Sпол – полезная площадь склада, м2;

Sо.с. – общая площадь склада, м2.

Этот параметр в зависимости от типа складского помещения, его планировки, используемого оборудования и других факторов может иметь значение от 0,25 до 0,6. Чем больше эти цифры, тем эффективнее используются складские площади. Эффективность использования вместимости склада можно определить путем расчета коэффициента использования полезного объема склада Ks. В зависимости от способа хранения товаров и характера груза этот показатель может принимать значения от 0,3 до 0,5 и вычисляется как отношение объема стеллажей и штабелей с товарами к общему складскому объему:

Ks = Vпол /Vо.с. = Sпол hскл /(Sо.с. hо.с.),

где Vпол – часть объема склада, занимаемая оборудованием, на котором хранится продукция, м3;

Sпол – полезная площадь склада, м2;

Vо.с. – общий объем склада, м3;

hскл – высота складского помещения, используемая под хранение продукции, м;

Sо.с. – общая площадь склада, м2;

hо.с. – высота складского помещения, м.

В. Лесняк,

директор Московской ассоциации коммерческих складов

а) Расчет площади складов. Общая площадь складов включает:

полезную площадь, т.е. площадь, непосредственно занятую хранимым материалом (стеллажами, штабелями) fпол,

площадь, занятую приемочными и отпускными площадками, fпр;

служебную площадь, занятую конторскими и другими служебными помещениями, fсл;

вспомогательную площадь, занятую проездами и проходами, fвсп.

Общая площадь будет равна:

Определение полезной площади. Полезная площадь складов, хранящих металлы, метизы, инструменты, запасные части и др. изделия, определяется двумя способами: способом нагрузки на 1 м2 площади пола и способом коэффициента заполнения объема.

Способ нагрузки на 1 м2 площади пола является наиболее удобным и простым. Расчетная формула имеет вид:

где - величина установленного запаса соответствующего материала на складе, т; - нагрузка на 1 м2 площади пола, т.

С помощью коэффициента заполнения объема емкость любого оборудования для хранения материалов и изделий (ячейки, стеллажи, штабеля и т.п.) определяется по формуле:

где Voб - геометрический объем соответствующего оборудования, м3; - удельный вес материала или изделия, т/м3; b - коэффициент заполнения объема (плотности укладки).

Зная количество материала, подлежащего хранению, потребное количество оборудования (ячеек, стеллажей, штабелей) n определяем по формуле:

Зная в плане габаритные размеры принятого оборудования и потребное его количество, определяют полезную площадь склада для хранения данного вида материала:

fпол = l * b * n = fоб * n (м2), (8.5)

l - длина соответствующего оборудования для хранения, м;

b - ширина, м.

Подсчитав таким образом полезную площадь для хранения отдельных видов или групп материалов и изделий и суммируя ее, получаем общую полезную площадь склада.

Определение площади, занятой приемочными и отпускными площадками. На складах с большим объемом работ приемочные и отпускные площадки устраиваются отдельно, а с малым объемом работ - вместе.

Необходимая площадь приемочной площадки:

где - годовое поступление материала, т; (s1 - нагрузка на 1 м2 площади, т (принимается примерно 0,25 от средней нагрузки на 1 м2 полезной площади s по складу, или около 0,25-0,5 т/м2; k - коэффициент неравномерности поступления материала на склад (1,2-1,5); t - количество дней нахождения материала на приемочной площадке (до 2 дней).

Размер отпускной площадки определяется аналогично.

Определение служебной площади. Площадь конторы склада рассчитывается в зависимости от числа работающих. При штате склада до трех работников площадь конторы принимается по 5 м2на каждого человека; от 3 до 5 - 4 м2, при штате более 5 работников - по 3,25 м2.

Определение вспомогательной площади. Размеры проходов и проездов в складских помещениях определяются в зависимости от габарита хранимых материалов, размеров грузооборотов, подъемно-транспортных средств. Для этой цели пользуются формулой:

А = 2 * В + 3 * С,

где А - ширина проезда, см;

В - ширина транспортного средства;

С - ширина зазоров между транспортными средствами и между ними и стеллажами по обе стороны проезда (принимается 15-20 см).

В абсолютных величинах ширина главных проездов (проходов) принимается от 1,5 до 4,5 м. Ширина боковых проездов (проходов) - от 0,7 до 1,5 м.

Высота складских помещений от уровня пола до затяжки ферм или стропил принимается обычно от 3,5 до 5,5 м. В тех случаях, когда склад оборудуется мостовым краном, его высота рассчитывается и может постигнуть 8 м.

При приближенных расчетах общая площадь складов Fобщ может определяться в зависимости от полезной площади fпол через коэффициент использования по формуле:

б) Хранение продукции:

Складирование продукции необходимо в связи с имеющимися колебаниями циклов производства, транспортировок и ее потребления. Склады различных типов могут создаваться в начале, середине и конце транспортных грузопотоков или производственных процессов для временного накапливания грузов и своевременного снабжения производства материалами в нужных количествах. Временное складирование (накапливание) продукции обусловлено характером производства и транспорта. Оно позволяет преодолеть временные, пространственные, количественные и качественные несоответствия между наличием и потребностью в материалах в процессе производства и потребления. Кроме операций складирования грузов, на складе выполняются еще и внутрискладские транспортные, погрузочные, разгрузочные, сортировочные, комплектовочные и промежуточные перегрузочные операции, а также некоторые технологические операции и т.д. Поэтому склады следует рассматривать не просто как устройства для хранения грузов, а как транспортно-складские комплексы, в которых процессы перемещения грузов играют важную роль. Работа этих комплексов носит динамический, стохастический характер ввиду неравномерности перевозок грузов.

Следует иметь в виду, что склады способствуют преобразованию грузопотоков, изменяя параметры принимаемых и выдаваемых партий грузов по величине, составу, физическим характеристикам входящих грузов, времени отправки транспортных партий и т.д.

Склад - здания, сооружения, устройства, предназначенные для приемки и хранения различных материальных ценностей, подготовки их к производственному потреблению и бесперебойному отпуску потребителям.