Точно вчасно якщо ви. Логістична технологія JIT - Just-in-time (Точно вчасно). Ключові елементи «Точно вчасно»

Однією з найпоширеніших у світі логістичних концепцій є концепція Just-in-time-JIT(Точно в строк) . Поява цієї концепції відносять до кінця 1950-х років, коли японська компанія Toyota Motors, а потім інші автомобілебудівні фірми Японії почали активно впроваджувати систему KANBAN.

Початкове гасло концепції JITбуло виключення потенційних запасів матеріалів, компонентів та напівфабрикатів у виробничому процесі збирання автомобілів та їх основних агрегатів. Вихідна задача виглядала так: якщо заданий виробничий графік, то треба організувати рух матеріальних потоків так, щоб усі матеріали, компоненти та напівфабрикати надходили у потрібній кількості, у потрібне місце (на складальній лінії) і точно до призначеного терміну для виробництва чи складання готової продукції. За такої постановки завдання великі страхові запаси, що заморожують грошові коштифірми виявлялися непотрібними.

У концептуальному плані JIT-підхід став основою для подальшого впровадження таких логістичних концепцій/технологій, як Lean Production, («Плоске», або «тонке» виробництво) та Value added logistics - «Логістика доданої вартості».

Слід виділити та охарактеризувати принципову ідею методу, яка базується на трьох передумовах (їх правильність була багаторазово підтверджена емпіричним шляхом).

По-перше, передбачається, що заявкам споживачів готової продукції мають відповідати не її попередньо накопичені запаси, а виробничі потужності, які готові переробляти сировину та матеріали, що надходять майже «з коліс». Внаслідок цього обсяг виробничих запасів, що кваліфікується як заморожені потужності, мінімізується.

По-друге, в умовах мінімальних запасів необхідна безперервна раціоналізація в організації та управлінні виробництвом, бо високий обсяг запасів нівелює, у певному сенсі маскує помилки та недоліки в цій галузі, вузькі місця виробництва, несинхронізовані операції, виробничі потужності, що не використовуються, ненадійну роботу постачальників і посередників .

По-третє, з метою оцінки ефективності виробничого процесу, крім рівня витрат і продуктивності фондів, слід враховувати термін реалізації заявки, так звану тривалість повного виробничого циклу. Короткі терміни реалізації заявок полегшують управління підприємством та сприяють зростанню конкурентоспроможності завдяки можливості оперативного та гнучкого реагування на зміни зовнішніх умов.

На противагу традиційним методам управління, відповідно до яких центральна ланка планування виробництва видає виробничі завдання всім відділам та промисловим підрозділам, за методом « Точно в строк»Централізоване планування стосується тільки останньої ланки логістичного ланцюга, тобто складу готової продукції. Всі інші виробничі та постачальні одиниці отримують розпорядження безпосередньо від чергового, що знаходиться ближче до кінця ланки логістичного ланцюга. Наприклад, склад готових виробів дав заявку (що рівнозначно видачі виробничого завдання) на кілька виробів у монтажний цех, монтажний цех віддає розпорядження про виготовлення підвузлів цехам обробки та відділу кооперування тощо.

Це означає, що виробниче завдання завжди видається підрозділу, який використовує (або обробляє) цю деталь. Тим самим було матеріалопотік від «джерела» до «споживача» передує потоком інформації у напрямі, тобто. виробництва « Точно в строк»передує інформація « Точно в строк».

В основі цієї концепції лежить впевненість, що запаси виникають через погане управління, погану координацію робіт і тому проблеми ховаються в запаси. Звідси випливає, що треба знайти чинники, викликають різницю між пропозицією і попитом, поліпшити виконання операцій, після чого запаси зникнуть. Концепція Just-in-time (Точно в строк) призводить до зміни поглядів за такими напрямами:

· Запаси. Організації повинні виявляти та вирішувати проблеми, що призводять до запасів, прагнучи мінімальних (нульових запасів) матеріального ресурсу, незавершеного виробництва, готової продукції.

· Якість. Необхідно домагатися не прийнятного рівня шлюбу, яке повної відсутності з урахуванням комплексного управління.

· Постачальники. Замовники повинні повністю покладатися на своїх постачальників, тому їм необхідно встановлювати довгострокові партнерські угоди з невеликою кількістю надійних постачальників та перевізників.

· Обсяг партій. Необхідно шукати способи зниження обсягів виробничих партій, домагатися коротких виробничих циклів, щоб надлишок виробництва не накопичувався у запасах готової продукції.

· Час виконання замовлень. Необхідно знижувати час виконання замовлень, щоб знизити фактори невизначеності, які можуть змінити ситуацію під час тривалого постачання.

· Надійність. Усі операції повинні виконуватися безперервно без збоїв, тобто. повинно бути поломок устаткування, шлюбу, невиходів працювати тощо.

· Працівники. Необхідний дух співробітництва, як між робітниками, і між менеджерами і робітниками, т.к. добробут всіх залежить від загальних успіхів у роботі, до всіх працівників має бути однакове, справедливе ставлення. Заохочується будь-яка творча ініціатива, висловлена будь-яким працівником щодо можливих удосконалень у роботі.

· Інформаційна підтримка повинна дозволяти оперативно обмінюватися інформацією та синхронізувати всі процеси постачання матеріального ресурсу, виробництва та збирання, постачання готової продукції.

Таким чином, JIT– це не тільки спосіб мінімізації запасів, а й усунення відходів за будь-якими видами ресурсів, поліпшення координації та підвищення ефективності діяльності.

Однією з перших спроб практичного впровадження концепції JIT точно вчасно стала розроблена корпорацією Toyota Motors система KANBAN (У перекладі з японської – «карта»). Система KANBANє першою «тягнучою» JIC на виробництві, на впровадження якої від початку розробки у фірми Toyota пішло близько 10 років. Такий тривалий термін пов'язаний із тим, що сама система KANBANне могла працювати без відповідного логістичного середовища.

Ключовими елементами цього середовища були:

· Раціональна організація та збалансованість виробництва;

· Комплексне управління якістю на всіх стадіях виробничого процесу та якості вихідних матеріальних ресурсів у постачальників;

· Партнерство тільки з надійними постачальниками та перевізниками;

· Підвищена професійна відповідальність та висока трудова мораль всього персоналу.

Система KANBAN, вперше впроваджена корпорацією Toyota Motors у 1972 р.. на заводі «Такахама» (м. Нагоя) є системою організації безперервного виробництва, що дозволяє швидко перебудовувати виробництво і практично не вимагає страхових запасів. Сутність системи KANBANполягає в тому, що всі виробничі підрозділи заводу, включаючи лінії кінцевого складання, постачаються матеріальними ресурсами тільки в тій кількості і до такого терміну, який необхідний для виконання замовлення, зробленого підрозділом-споживачем. Отже, на відміну традиційного підходу структурний підрозділ-виробник немає загального жорсткого оперативного графіка виробництва, а оптимізує своєї роботи обсягом замовлення, наступного по виробничо-технологічному циклу підрозділи фірми.

Мікрологістична система KANBAN породжена конвеєрним виробництвом, але її принципи можуть застосовуватися по всьому ланцюжку поставок і за будь-якого типу виробництва. KANBANє «тягнучою» системою, яка керується попитом у «правій» точці логістичного ланцюга.

Основна мета - виробляти лише необхідну кількість продукції відповідно до попиту кінцевого чи проміжного (наступного) споживача. Наприклад, коли комплектуючі потрібні на конвеєрі, вони поставляються з попередньої виробничої ділянки по ланцюгу в потрібній кількості і в той час, коли вони потрібні. І так далі по всьому логістичному ланцюзі виробництва.

Система KANBANвідчутно зменшує запаси матеріальних ресурсів на вході та незавершеної продукції на виході, дозволяючи виявляти «вузькі місця» у виробничому процесі. Керівництво може звернути увагу на ці «вузькі місця» для вирішення проблем найвигіднішими засобами. Коли проблему вирішено, обсяг буферних запасів знову знижується, доки виявиться таке «вузьке місце». Таким чином, система KANBANдозволяє встановити баланс ланцюга поставки шляхом мінімізації запасів кожному етапі. Остаточна мета – «оптимальна партія одного постачання».

Засобом передачі в системі є спеціальна картка KANBANу пластиковому конверті. Поширені два види карток: відбору та виробничого замовлення. У картці відбору вказується кількість деталей (компонентів, напівфабрикатів), що має бути взято на попередньому ділянці обробки (складання), тоді як у картці виробничого замовлення - кількість деталей, що має бути виготовлено (зібрано) попередньому виробничому ділянці. Ці картки циркулюють як усередині підприємств Toyota, так і між корпорацією та компаніями, що взаємодіють з нею, а також на підприємствах філій. Таким чином, картки KANBANнесуть інформацію про витрачені та вироблені кількості продукції.

Важливими елементами системи KANBAN

Впровадження системи KANBAN, а потім і її модифікованих версій дозволяє:

1. Суттєво підвищити якість продукції;

2. скоротити тривалість логістичних циклів, значно підвищивши цим оборотність оборотного капіталу фірм;

3. знизити собівартість виробництва;

4. фактично виключити страхові запаси і істотно скоротити запаси незавершеного производства.

Аналіз світового досвіду застосування системи KANBANбагатьма відомими машинобудівними фірмами показує, що вона дає можливість зменшити виробничі запаси на 50%, товарні – на 8% при значному прискоренні оборотності оборотних коштівта підвищення якості готової продукції.

Приклад, що ілюструє роботу системи KANBAN

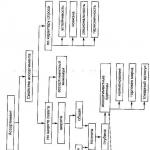

На схемі зображено два обробних центри (ОЦ): ОЦ1, який використовує деталі А для виготовлення напівфабрикату В, і ОЦ2, який використовує напівфабрикати для виготовлення продукції С. Перш за все необхідно прийняти рішення щодо типів контейнерів, які повинні бути використані для кожної позиції А, В , З, та його розмірах, тобто. скільки одиниць кожного виробу може поміститися у контейнері.

В системі відсутнє складування на місцях, контейнери переміщуються від одного ОЦ до іншого за допомогою технологічного транспорту.

На кожному повністю заповненому контейнері є картка KANBANз наступною інформацією:

1. код виробу (напівфабрикату, НП);

2. опис;

3. продукція (кінцева, проміжна), де ці компоненти застосовуються;

4. номер робочого місця (код робочого), де виготовляється виріб;

5. номер ОЦ (код робітника), який використовує даний компонент;

6. кількість виробів у цьому контейнері;

7. кількість контейнерів (карток KANBAN) поряд з ОЦ.

Картки KANBANбувають двох кольорів: білого та чорного. Білі картки знаходяться на контейнерах на вході (in) для ОЦ 1 та ОЦ2 та призначені для транспортування. Чорні картки KANBANзнаходяться на контейнерах у позиції виходу (out) та означають дозвіл на обробку.

Інформація на картках, прикріплених до контейнерів, стосується конкретного контейнера.

Чорна картка виробу є виходом порожнього контейнера. У цьому випадку вона позначає рішення для ОЦ2 (робочого за цим центром) виготовити стільки одиниць виробу, скільки потрібно для наповнення порожнього контейнера. Для цього ОЦ2 використовує цілий контейнер деталей, де вони зберігалися на вході ОЦ2, і звільняє білу картку KANBAN(Схема 2).

Ця картка дає дозвіл на транспортування іншого контейнера з деталями від ОЦ1 (від виходу) до входу ОЦ2. Робочий на навантажувачі з контейнером, що звільнився, і білою картою прибуває до ОЦ1, де знімає чорну картку з контейнера, заповненого деталями В, і залишає її поряд з порожнім контейнером, а сам прикріплює білу картку на заповнений контейнер з деталями В і перевозить його до ОЦ2. Вільна чорна картка є замовленням для ОЦ1 на виробництво наступного повного контейнера деталей В. У процесі виготовлення звільняється контейнер з деталями А, і біла карта служить сигналом для постачальника про поповнення запасу деталей А на один контейнер і т.д.

Розглянутий приклад - типова схема «тягнучої» внутрішньовиробничої логістичної системи, де контейнери з деталями (що становлять виробничий запас) переміщуються лише після споживання деталей наступних ділянках.

Важливими елементами системи KANBANє інформаційна підтримка, що включає як картки, а й виробничі, транспортні графіки і графіки постачання, технологічні карти, інформаційні світлові табло тощо.; система регулювання потреби та професійної ротації кадрів; система комплексного (TQM) та вибіркового («Дзидока») контролю якості продукції; система вирівнювання виробництва та ряд інших.

Поняття та призначення концепції JIT

Визначення 1

Концепція JIT – Just-in-time («Точно вчасно»)– підхід до організації руху матеріального потоку таким чином, щоб усі матеріали та напівфабрикати надходили у потрібне місце у необхідній кількості та точно до встановленого терміну.

Концепція зародилася у 1950-х у рамках виробничої системи підприємства «Тойота Моторс» при розробці та впровадженні системи управління виробництвом Канбан. Концепція також є одним із принципів системи Ощадливого виробництва. Сьогодні концепція Just-in-time відома у всьому світі, її принципи використовуються не лише у виробництві, а й в інших функціональних сферах логістики.

Основне призначення концепції JIT – виключити страхові запаси. Завдяки тому, що товар надходить у задану точку в точно встановлений час без затримок та запізнень, страховий запас ставати непотрібним. Це дозволяє скорочувати загальний рівень запасу на підприємстві, звільняти складські площі, знижувати витрати на зберігання запасу та вивільняти капітал, заморожений у запасах.

На основі концепції JIT працюють виробничі логістичні системи типу, що «тягне».

Принципи концепції JIT

Впровадження концепції Just-in-time вимагає виконання низки принципів.

- Стабільна програма виробництва. Усі виробничі операції мають бути синхронізовані та пропорційно завантажені

- Зниження часу настановних операцій та операцій переналагодження обладнання. Ідеальний варіант – встановлення деталей для обробки «в один дотик».

- Скорочення розмірів партій та часу очікування поставки. Щоб цього досягти, необхідно налагоджувати довгострокові партнерські відносини з найбільш надійними постачальниками. Потрібні частіші поставки, тому постачальники повинні бути територіально близько

- Проведення профілактичного обслуговування обладнання. Це необхідно для виключення випадків зупинки обладнання в процесі виробництва через поломку

- Застосування універсальної робочої сили, це дозволяє робітникам проводити операції з планування роботи та контролю якості на своїх робочих місцях, підвищує відповідальність за результати праці

- Повне усунення шлюбу. У системі JIT повинні бути усунені будь-які дії, що призводять до виникнення дефектів, оскільки система не передбачає наявності резервів для їх усунення.

Переваги та недоліки JIT

До переваг системи JIT можна віднести таке.

- Скорочення витрат на управління запасами та вивільнення капіталу, замороженого у запасах

- Вивільнення складських площ, що відводяться під запаси, можливість використовувати їх для інших потреб

- Гнучка реакція зміну попиту. Якщо попит продукції знижується, кількість нереалізованого товару буде мінімальним.

- Скорочення обсягу партій продукції дає можливість швидше адаптуватися до потреб клієнтів.

- Усунення дефектів, що призводить до підвищення якості продукції та зниження витрат на виправлення шлюбу.

Найбільш очевидними недоліками системи JIT є такі

- Відсутність можливості виправити шлюб, що виник і пропущений на наступну операцію, оскільки JIT не передбачає наявності запасів і резервів часу. У результаті усунення шлюбу необхідно зупиняти все виробництво.

- Сильна залежність від постачальників Для роботи в системі JIT необхідно, щоб постачальники знаходилися територіально близько від підприємства, мали високу надійність як з позиції термінів поставки, так і з позиції якості товару. Тому будь-які проблеми постачальника можуть спричинити зупинку виробництва.

- Невисокі можливості задовольнити попит, що раптово збільшився, оскільки система JIT не передбачає наявності запасів готової продукції.

- Висока взаємозалежність всіх підрозділів підприємства, збій в одній з ланок виробничого ланцюжка (через поломку обладнання або людського фактора) призведе до зупинки всього виробництва, оскільки система не має страхових запасів.

Логістична концепція "JUST-IN-TIME" (точно у термін)

Найпоширенішою у світі логістичної концепцією є концепція " точно в. термін " (just-in-time, JIT). Вона з'явилася наприкінці 1950-х рр., коли японська компанія Toyota Motors, а потім інші автомобілебудівні фірми Японії почали активно впроваджувати мікрологістичну систему KANBAN. Назву цієї концепції трохи пізніше дали американці, які спробували також використати зазначений підхід в автомобілебудуванні. Початковим гаслом концепції "точно вчасно" було потенційне виключення запасів матеріалів, компонентів та напівфабрикатів у виробничому процесі збирання автомобілів та їх основних агрегатів. Основна ідея концепції JIT полягає в наступному: якщо виробничий розклад задано (абстрагуючись поки що від попиту чи замовлень), то можна так організувати рух матеріальних потоків, що всі матеріали, компоненти та напівфабрикати надходитимуть у необхідній кількості, у потрібне місце (на складальній лінії - конвеєрі) і точно до призначеного терміну для виробництва або збирання готової продукції. У цьому страхові запаси, иммобилизующие кошти фірми, не потрібні.

Термінологічний словник ELA визначає концепцію "точно вчасно" так - це підхід для досягнення успіху, заснований на послідовному усуненні втрат (під втратами розуміються будь-які дії, що не додають вартості продукту). Це також доставка матеріалів у потрібний час та потрібне місце.

Концепція "точно вчасно" послужила основою для подальшого впровадження таких логістичних концепцій/технологій, як "плоське" або "худе" виробництво та "логістика доданої вартості".

З логістичних позицій концепція " точно вчасно " передбачає, що потоки матеріальних ресурсів ретельно синхронізовані з потребою в них, що задається виробничим розкладом випуску готової продукції. Подібна синхронізація є не що інше, як координація двох базисних логістичних функцій: постачання та виробничого менеджменту. Ця концепція успішно застосовується у дистрибуції, системах збуту готової продукції та на макрологістичних системах. З огляду на це можна дати таке його визначення.

Концепція "точно в термін" - це сучасна концепція/технологія побудови логістичної системи у виробництві (операційному менеджменті), постачанні та дистрибуції, заснована на синхронізації процесів доставки матеріальних ресурсів та готової продукції в необхідних кількостях на той час, коли ланки логістичної системи їх потребують з метою мінімізації витрат, пов'язаних зі створенням запасів.

Концепція "точно вчасно" тісно пов'язана зі складовими логістичного циклу. В ідеальному випадку матеріальні ресурси або готова продукція повинні бути доставлені в певну точку логістичного ланцюга (каналу) саме в той момент, коли в них є потреба, що виключає зайві запаси як у виробництві, так і дистрибуції. Багато сучасних логістичних систем, заснованих на даному підході, орієнтовані на короткі складові логістичних циклів, а це вимагає адекватної реакції ланок логістичної системи на зміни попиту і відповідно до виробничої програми.

Логістична концепція "точно вчасно" характеризується такими основними рисами:

- * мінімальними (нульовими) запасами матеріальних ресурсів, незавершеного виробництва, готової продукції;

- * короткими виробничими (логістичними) циклами;

- * невеликими обсягами виробництва готової продукції та поповнення запасів (поставок);

- * взаємовідносинами щодо закупівель матеріальних ресурсів з невеликою кількістю надійних постачальників та перевізників;

- * Ефективною інформаційною підтримкою;

- * Високим якістю готової продукції та логістичного сервісу.

Впровадження та поширення концепції "точно вчасно" у світі призвело до зміни традиційного підходу менеджменту до управління запасами.

Широке поширення в логістичній практиці концепції "точно вчасно" пояснюється низьким рівнем запасів матеріальних ресурсів, незавершеного виробництва та готової продукції; скороченням виробничих площ; підвищенням якості виробів та зниженням шлюбу; скороченням термінів виробництва; підвищенням гнучкості за зміни асортименту продукції; високою продуктивністю та ефективністю використання обладнання; активною участю робітників у вирішенні виробничо-технологічних проблем; добрими відносинамиз постачальниками та ін.

Цілі "точно вчасно" аналогічні цілям системи планування потреб у матеріалах - надати потрібну частину виробу у потрібний час у потрібне місце, але способи досягнення цих цілей та результати абсолютно різні. У той час як система планування потреб у матеріалах побудована на обчисленнях, система безперервності побудована на промисловому інжинірингу. існує багато відмінних риссистеми "точно вчасно", які виявляються на практиці в будь-якому виді діяльності, у компанії будь-якої форми власності, у виробничому чи невиробничому секторі економіки.

Реалізація концепції "точно вчасно" починається з відповіді на питання, як продукція продаватиметься і чи легко її можна виготовити. Якщо на ці питання дано позитивну відповідь, увага перемикається на розробку самого процесу.

Роботу логістичної системи, побудованої за принципами концепції " точно вчасно " , можна як двобункерну систему управління запасами. Один бункер використовується задоволення попиту у виробництві чи збуті відповідно на матеріальні ресурси чи готову продукцію, інший - поповнюється принаймні витрачання першого. Акцент робиться розміщення устаткування в такий спосіб, щоб забезпечити безперервний процес виробництва. Там, де це можливо, вводиться автоматизація процесу виробництва, так і обробки сировини. Нерідко обладнання розміщується у формі літери U, що сприяє колективній роботі, гнучкості роботи, циклічності в обробці сировини та виробів. При цьому розробники продукції прагнуть стандартизувати тимчасові цикли та вироблення постійного набору продукції, що базується на щомісячному виробничому плані в рамках усієї системи. Така практика перетворює виробничий процес на цикл принаймні місячний.

Таким чином, виробництво готової продукції невеликими партіями за відносно короткі виробничі цикли визначає тривалість циклів постачання матеріальних ресурсів.

Теоретично ідеальним розміром замовлення для базової системи "точно в строк" є одна одиниця, проте це, як правило, не реалізується через високі витрати на збут та обробку кожного замовлення.

Логістичні системи, що використовують принципи концепції "точно в термін", є "тягучими" системами (pull systems), в яких розміщення замовлень на поповнення запасів матеріальних ресурсів або готової продукції відбувається у тому випадку, коли кількість їх у певних ланках логістичної системи досягає критичного рівня . При цьому запаси "витягуються" розподільними каналами від постачальників матеріальних ресурсів або логістичних посередників у системі дистрибуції.

У концепції "точно вчасно" істотну роль відіграє попит, що визначає подальший рух сировини, матеріалів, компонентів, напівфабрикатів та готової продукції. Короткі складові логістичних циклів у системах, які застосовують цей підхід, сприяють концентрації основних постачальників матеріальних ресурсів поблизу фірми, що здійснює процес виробництва чи збирання готової продукції. Фірма намагається вибрати невелику кількість постачальників, що відрізняються високим ступенем надійності постачання, оскільки будь-який збій у постачаннях може порушити виробничий розклад.

У практичній реалізації концепції "точно вчасно" ключову роль відіграє якість продукції. Японські автомобілебудівні фірми, спочатку впроваджуючи принципи даної концепції та мікрологістичну систему KANBAN у виробництво, змінили підхід до контролю та управління якістю на всіх стадіях виробничого процесу та подальшого сервісу. Зрештою це вилилося в вже згадувану вище філософію загального управління якістю. Концепція "точно вчасно" сприяє посиленню контролю та підтримці рівня якості продукції в розрізі всіх складових логістичної структури. Мікрологістичні системи, засновані на даному підході, пов'язаному з синхронізацією всіх процесів та етапів постачання матеріальних ресурсів, виробництва та збирання, постачання готової продукції споживачам, припускають точність інформації та прогнозування. Цим пояснюються зокрема і короткі складові логістичних (виробничих) циклів. Для ефективної реалізації технології JIT мають працювати з надійними телекомунікаційними системами та інформаційно-комп'ютерною підтримкою.

Надіслати свою гарну роботу до бази знань просто. Використовуйте форму нижче

Студенти, аспіранти, молоді вчені, які використовують базу знань у своєму навчанні та роботі, будуть вам дуже вдячні.

Розміщено на http://www.allbest.ru/

Логічна концепція just in time

Вступ

1.1 Концепція JIT

1.2 Цілі системи

1.3 Формуючі блоки системи

Глава 2. Мікрологістичні системи, засновані на концепції JIT

2.1 Основні поняття

Глава 3. Практичне застосування логічної концепції JIT

3.1 Використання Just In Time

3.2 Приклад використання JIT

3.4 Майбутнє JIT

Висновок

Список використаної літератури

Вступ

Виробництво just-in-time. JIT що це таке? Для повного розуміння JIT потрібно добре уявляти його основну логіку. Без концептуальної системи вивчення JIT перетворюється на заплутану безліч методів, акронімів та аналогій із осушенням річок. Ця курсова робота присвячена насамперед філософії та головним принципам JIT. Її мета - створити основу, на якій можна приступати до подальшого, більш детального вивчення JIT та його результатів.

Чому виробництво «точно вчасно» (JIT) викликає такий інтерес? Насамперед через успіх японських виробників. JIT наочно продемонстрував можливість одночасного покращення якості, зниження витрат та зменшення термінів постачання. Тому японські виробники домоглися домінуючого становища на світових ринках багатьох товарів, починаючи з побутової електроніки і закінчуючи автомобілями.

Про гармонійність підприємства, що працює за принципами JIT, написано чимало. Однак, щоб досягти такої простоти та гармонії, потрібно пройти через складний і напружений процес, причому шанси на успіх у ньому не такі великі. Використання JIT пов'язане з певним ризиком, проте у разі успіху фірма отримає гідну нагороду у вигляді конкурентної переваги. На деяких ринках вибору практично не лишається: ефективність підходу JIT зробила його обов'язковим засобом конкурентної боротьби. У сучасних умовахглобальної конкуренції розуміння JIT є надзвичайно важливим для прийняття кваліфікованих рішень про організацію виробництва. Підмогою для цього розуміння стане дана стаття, а ще точніше - вивчення основної філософії JIT.

Ряд компаній, серед перших була Toyota, в 1970-і роки витратили роки на розробку концепції "точно в термін" (just in time) або JIT, інша назва "точно вчасно". Ці методи виявилися настільки ефективними, що всі великі організаціїНині тією чи іншою мірою використовують елементи цього підходу. Традиційний підхід до роботи передбачає, що запаси - це важливий елемент всієї системи, що гарантує відсутність збоїв під час виконання операцій. MRP скорочує обсяг запасів, використовуючи основний графік таким чином, щоб забезпечити ближчу відповідність між поставками матеріалів і попитом на них, при цьому деякий страховий запас все ж таки існує на випадок непередбачених проблем. Очевидно, що чим вище буде забезпечено ступінь відповідності між поставками та попитом, тим менший запас нам буде потрібний. Якщо нам вдасться повною мірою усунути невідповідність між поставками та попитом, нам взагалі не потрібні будуть запаси. На цьому засновано роботу "точно в строк".

Актуальність даної теми курсової роботиу тому, що існує безліч трактувань даного методу. Найчастіше в основу методу визначають як роботу підприємства без складу та запасів; закупівлі та виробництво здійснюються точно і вчасно, управління системою KANBAN, або «робота з коліс».

У концептуальному плані JIT-підхід став основою для подальшого впровадження таких логістичних концепцій/технологій, як Lean Production, («Плоске», або «тонке» виробництво) та Value added logistics - «Логістика доданої вартості»

Таким чином, предметом дослідження курсової роботи є концепція JIT та засновані на ній мікрологістичні системи: система управління виробництвом KANBAN та система менеджменту якості TMQ та інші.

Розділ 1. Основи логічної концепції JIT

1.1 Концепція JIT

Основна ідея JIT: якщо виробничий розклад заданий (абстрагуючись від попиту і замовлень), можна організувати рух матеріальних потоків отже всі матеріали та компоненти надходитимуть у потрібному кол-ве у потрібне місце і до призначеного терміну виробництва чи сборки. У разі не потрібні запаси матеріальних ресурсів. Таким чином, основне завдання – координація постачання з виробничим менеджментом, або абстрактніше – синхронізація потреб у МР (матеріальні ресурси) з потоком МР.

Основне припущення - можливість синхронізації виникнення потреб у МР зі своїми поставками.Можна виділити, по крайнього заходу, дві основні припущення даної концепции:можно забезпечити поставку МР точно у визначений термін; можливо передбачити попит готову продукцію (ДП) хоча б терміном поставки + термін виробництва; Звідси виникає вимога швидкої реакцію зміну попиту і, відповідно, швидкої зміни виробничої програми.

Суть системи JIT зводиться до відмови виробництва продукції великими партіями. Натомість створюється безперервно-потокове предметне виробництво. При цьому постачання виробничих цехівта дільниць здійснюється настільки малими партіями, що по суті перетворюється на поштучне. Ця система розглядає наявність товарно-матеріальних запасів як зло, існування якого ускладнює вирішення багатьох проблем. Вимагаючи значних витрат на утримання, великі матеріальні запаси негативно позначаються на нестачі фінансових ресурсів, маневреності та конкурентоспроможності підприємства. З практичної точки зору головною метою системи JIT є знищення будь-яких зайвих витрат та ефективне використання виробничого потенціалу підприємства.

Система JIT є більш пов'язаною з попитом, ніж традиційний метод "викидання продукції ринку". При цій системі діє принцип: виробляти продукцію тільки тоді, коли її потребують, і тільки в такій кількості, яка потрібна покупцям. Попит супроводжує продукцію через виробничий процес. При кожній операції проводиться лише те, що потрібно наступної операції. Виробничий процес починається до того часу, поки з місця наступної операції не надійде сигнал необхідність приступити до виробництва. Деталі, вузли та матеріали доставляються лише на момент їх використання у виробничому процесі.

Система JIT передбачає зменшення розміру оброблюваних партій, практичну ліквідацію незавершеного виробництва, зведення до мінімуму обсягу товарно-матеріальних запасів та виконання виробничих замовлень не за місяцями та тижнями, а щодня і навіть щогодини. У умовах спрощується також система виробничого обліку, оскільки з'являється можливість здійснення обліку матеріалів і витрат за виробництво однією об'єднаному рахунку. З іншого боку, при застосуванні цієї системи частина витрат підприємства з розряду непрямих перетворюється на розряд прямих. Наприклад, в умовах організації виробництва за системою JIT робочі виробничі лінії, зайняті випуском продукції, зобов'язані виробляти також технічне обслуговування, ремонт та налагоджувальні роботи, які за традиційних умов здійснюються іншими робітниками та належать до категорії непрямих витрат. Це, своєю чергою, підвищує точність обчислення собівартості одиниці виробленої продукції.

Концепція JIT тісно пов'язана з функціональними логістичними циклами та їх складовими. В ідеальному випадку МР, НП або ДП повинні бути доставлені в певну точку логістичного ланцюга (каналу) саме в той момент, коли в них виникає потреба (не раніше і пізніше), що виключає зайві запаси у функціональних сферах бізнесу компанії. Багато сучасних ЛЗ, засновані на підході JIT, орієнтовані на короткі складові логістичних циклів, що вимагає швидкої реакції ЗЛС зміну попиту і - гнучкої виробничої програми.

Логістична концепція JIT характеризується такими основними рисами:

Мінімальними (нульовими) гарантійними/страховими запасами МР, НП, ДП;

Короткими виробничими (логістичними) циклами;

Невеликими обсягами виробництва ДП та поповнення запасів (поставок);

Взаємовідносинами (за закупівлями МР) з невеликою кількістю надійних постачальників та перевізників;

Ефективна інформаційна підтримка;

Висока якість ДП та логістичного сервісу.

Цікавий приклад, що ілюструє суть роботи "точно в термін", полягає в роботі газової плити на балонному газі та на газі, що надходить трубопроводом. У першому випадку іноді виникає невідповідність між наявністю палива в балоні та потреби в ньому. Щоб усунути перебої, треба наперед закуповувати газові балони, тобто. створювати запас. У другому випадку постачання газу точно відповідає попиту, і жодного запасу пального споживач не має.

Роботу логістичної системи, побудованої за принципами концепції " точно вчасно " , можна як двобункерну систему управління запасами. Один бункер використовується задоволення попиту у виробництві чи збуті відповідно на матеріальні ресурси чи готову продукцію, інший - поповнюється принаймні витрачання першого. Акцент робиться розміщення устаткування в такий спосіб, щоб забезпечити безперервний процес виробництва. Там, де це можливо, вводиться автоматизація процесу виробництва, так і обробки сировини. Нерідко обладнання розміщується у формі літери U, що сприяє колективній роботі, гнучкості роботи, циклічності в обробці сировини та виробів. При цьому розробники продукції прагнуть стандартизувати тимчасові цикли та вироблення постійного набору продукції, що базується на щомісячному виробничому плані в рамках усієї системи. Така практика перетворює виробничий процес на цикл принаймні місячний.

Таким чином, виробництво готової продукції невеликими партіями за відносно короткі виробничі цикли визначає тривалість циклів постачання матеріальних ресурсів.

В основі цієї концепції лежить впевненість, що запаси виникають через погане управління, погану координацію робіт і тому проблеми ховаються в запаси. Звідси випливає, що треба знайти чинники, викликають різницю між пропозицією і попитом, поліпшити виконання операцій, після чого запаси зникнуть. У ширшому значенні JIT розглядає підприємство як набір проблем, що заважають ефективному виконанню операцій, наприклад, великий часвиконання замовлень, нестабільність доставки замовлень, незбалансовані один з одним операції, обмежена потужність, поломки обладнання, браковані матеріали, перерви в роботі, ненадійні постачальники, низька якість ГП, занадто великий обсяг паперової роботи та багато іншого. Менеджери намагаються вирішити ці проблеми, створюючи запаси, набуваючи додаткових потужностей, встановлюючи резервне обладнання, запрошуючи фахівців із «гасіння пожеж» тощо. Однак насправді ці дії лише приховують причини проблем. Конструктивний підхід полягає в тому, щоб виявити справжні проблеми та вирішити їх. Концепція JIT призводить до зміни поглядів за такими напрямами:

Запаси. Організації повинні виявляти та вирішувати проблеми, що призводять до запасів, прагнучи до мінімальних (нульових запасів) МР, незавершеного виробництва, ДП.

Якість. Необхідно домагатися не прийнятного рівня шлюбу, яке повної відсутності з урахуванням комплексного управління.

Постачальники. Замовники повинні повністю покладатися на своїх постачальників, тому їм необхідно встановлювати довгострокові партнерські угоди з невеликою кількістю надійних постачальників та перевізників.

Обсяг партій. Необхідно шукати способи зниження обсягів виробничих партій, домагатися коротких виробничих циклів, щоб надлишок виробництва не накопичувався у запасах ДП.

Час виконання замовлень. Необхідно знижувати час виконання замовлень, щоб знизити фактори невизначеності, які можуть змінити ситуацію під час тривалого постачання.

Надійність. Усі операції повинні виконуватися безперервно без збоїв, тобто. повинно бути поломок устаткування, шлюбу, невиходів працювати тощо.

Працівники. Необхідний дух співробітництва, як між робітниками, і між менеджерами і робітниками, т.к. добробут всіх залежить від загальних успіхів у роботі, до всіх працівників має бути однакове, справедливе ставлення. Заохочується будь-яка творча ініціатива, висловлена будь-яким працівником щодо можливих удосконалень у роботі.

Інформаційна підтримкаповинна дозволяти оперативно обмінюватися інформацією та синхронізувати всі процеси постачання МР, виробництва та складання, постачання ДП.

Таким чином, JIT - це не тільки спосіб мінімізації запасів, але ще й усунення відходів за будь-якими видами ресурсів, покращення координації та підвищення ефективності діяльності.

1.2 Цілі системи

Кінцева мета системи - це збалансована система; тобто така, що забезпечує плавний та швидкий потік матеріалів через систему. Основна ідея полягає в тому, щоб зробити процес якомога коротшим, використовуючи ресурси оптимальним способом. Ступінь досягнення цієї мети залежить від того, наскільки досягнуто додаткових (допоміжних) цілей, таких як:

Виключити збої та порушення процесу виробництва.

Зробити систему гнучкою.

Скоротити час підготовки до процесу та усі виробничі терміни.

Звести до мінімуму матеріальні запаси.

Усунути необґрунтовані витрати.

Збої та порушення процесу надають негативний вплив на систему, порушуючи плавний потік виробів, тому їх необхідно виключити. Зриви викликаються найрізноманітнішими чинниками: низькою якістю, несправністю обладнання, змінами графіків, запізненням поставок. Усі ці фактори слід по можливості виключити.

Час підготовки та виробничі терміни подовжують процес, нічого не додаючи при цьому вартості виробу. З іншого боку, тривалість цих термінів негативно впливає гнучкість системи. Отже, їх скорочення є дуже важливим і є однією з цілей безперервного вдосконалення.

Матеріальні запаси - це незадіяні ресурси, які займають місце та підвищують вартість виробництва. Їх слід звести до мінімуму чи за можливості взагалі усунути.

Необґрунтовані витрати є непродуктивними ресурсами; їхнє усунення може звільнити ресурси та розширити виробництво. У філософії Just-in-Time необґрунтовані витрати включають:

Перевиробництво;

Час очікування;

Непотрібні перевезення;

Зберігання матеріальних запасів;

Шлюб та відходи;

неефективні методи роботи;

Дефекти виробів.

Наявність таких необґрунтованих витрат свідчить про можливість удосконалення чи список необгрунтованих витрат визначає потенційні цілі безперервного вдосконалення.

1.3 Формуючі блоки системи

Проектування та виробництво в системі JIT є основою для виконання перерахованих вище цілей. Ця основа складається з чотирьох формуючих блоків:

Розробка виробу.

Розробка процесу.

Кадрові/організаційні елементи.

Планування та управління виробництвом.

Швидкість і простота - два загальні елементи, які проходять через ці блоки, що формують.

1. Розробка виробу. Три елементи проекту виробу є ключовими для системи «точно-в-термін»:

Стандартні комплектуючі

Модульне проектування

Якість

Перші два елементи пов'язані зі швидкістю та простотою.

Використання стандартних комплектуючих означає, що робітники мають справу з меншою кількістю деталей, а це скорочує час та витрати на навчання. Закупівля, обробка та перевірка якості при цьому більш стандартні та дають можливість безперервного вдосконалення. Інша важлива перевага полягає у використанні стандартної процедури обробки.

Модульне проектування - це свого роду розширення поняття стандартних комплектуючих. Модулі - групи деталей, зібрані в єдиний вузол (і тому окрему одиницю). Це значно скорочує кількість деталей, з якими доводиться працювати, спрощує складання, закупівлю, обробку, навчання тощо. Стандартизація має додаткову користь, зменшуючи довжину списку матеріалів різних виробів, тобто. спрощуючи цей перелік.

Недоліки стандартизації полягають у тому, що вироби менш різноманітні та опираються змінам своїх стандартних проектів. Ці незручності дещо зменшуються там, де різні вироби мають спільні частини чи модулі. Існує тактика, яку іноді називають «відстроченою диференціацією»: рішення щодо того, які саме вироби будуть запушені у виробництво, відкладаються на той час, поки виробляються стандартні деталі. Коли стає очевидним, які саме вироби необхідні, система швидко реагує, виробляючи нестандартні деталі цих виробів, що залишилися. Якість - це основна необхідна умова системи "точно-в-термін". Воно життєво важливе для систем JIT, оскільки низька якість може спричинити серйозні зриви у процесі виробництва. Система орієнтована на плавний потік роботи; поява проблем через низьку якість викликає збої в цьому потоці.

Оскільки невеликі розміри виробничої партії та відсутність резервних запасів дають у результаті мінімальний обсяг незавершеного виробництва, виробничий процес змушений зупинятися, коли виникає проблема. При цьому він не може відновитися доти, доки проблему не буде вирішено. Цілком очевидно, що зупинка всього процесу обходиться дуже дорого і знижує плановий рівень випуску, тому необхідно по можливості уникати зупинки системи і швидко вирішувати проблеми у разі їх появи.

Системи JIT використовують триетапний підхід до якості. Перша частина - впровадити якість у виріб та у виробничий процес. Високий рівень якості можна досягти тому, що «точнострокові» системи виробляють стандартні вироби, з використанням відповідно стандартних методів роботи та стандартного обладнання, робітники звикли до своїх виробничих операцій і добре їх знають. Крім того, всі витрати на якість проекту (тобто формування якості виробу ще на стадії проекту) можна розподілити на багато виробів, отримуючи при цьому невелику вартість одиниці виробу. Дуже важливо вибрати відповідний рівень якості з погляду кінцевого споживачата можливостей виробництва. Таким чином, проектування виробу та розробка процесу повинні йти пліч-о-пліч.

2. Розробка процесу. Для «точнострокових» систем особливо важливими є сім аспектів розробки виробу:

Виробничі партії невеликого обсягу

Скорочення часу підготовки до виробництва

Виробничі осередки

Обмеження обсягу незавершеного виробництва

Підвищення якості

Гнучкість виробництва

Невеликі матеріально-виробничі запаси

Невеликий обсяг виробничої партії та закупівельної партії дає низку переваг, які дозволяють системам JIT ефективно функціонувати. По-перше, коли через систему переміщуються невеликі виробничі партії, те й обсяг незавершеного виробництва (тобто матеріалів, що у процесі обробки) значно менше, ніж за великих партіях. Це зменшує вартість зберігання, вимагає меншого місця зберігання, і створює зайвої завантаженості простору робочому місці. По-друге, коли виникають проблеми з якістю, витрати на перевірку та переробку менші, оскільки в кожній партії менше одиниць, які потребують перевірки та переробки. Крім того, невеликі партії забезпечують більшу гнучкість під час планування.

Невеликий обсяг виробничої партії і асортимент виробів, що змінюється, вимагають частих переоснащень і переналагодження обладнання (тобто підготовки до виробництва). Якщо таку підготовку неможливо зробити швидко і відносно недорого, час і витрати стануть факторами, що гальмують. Часто робітників навчають самим проводити підготовку свого обладнання до виробничого процесу Крім того, використовуються спеціальні програми щодо скорочення термінів та витрат на підготовку до виробництва; при цьому робітники стають цінною частиною процесу.

Крім того, для скорочення часу та вартості підготовки можна використовувати угруповання технологій – об'єднання подібних операцій. Наприклад, виробництво різних деталей, які подібні за формою, матеріалом тощо, може вимагати однотипної (подібної) підготовки. Їхня послідовна обробка на тому самому обладнанні може скоротити необхідні зміни; знадобиться лише незначне регулювання.

Загальна характеристика «точнострокових» систем - безліч виробничих осередків. Вони об'єднують обладнання та інструменти для обробки групи деталей із подібними технологічними вимогами. За своєю суттю, осередки – це високоспеціалізовані та ефективні виробничі центри. Серед найважливіших переваг виробничих осередків: скорочується час переходу до нового виду виробу, ефективно використовується обладнання, робітникам легше опанувати суміжні спеціальності. Поєднання високої ефективності роботи осередків із малими розмірами виробничих партій призводить до мінімального обсягу незавершеного виробництва.

Постійне вдосконалення якості часто спрямоване на пошук та усунення всіх причин, що викликають проблеми.

Системи «точно-в-термін» створені для мінімізації матеріальних запасів виробництва. Відповідно до філософії JIT, зберігання запасів - безглузді витрати. Запаси - це свого роду буфери, які приховують проблеми, що повторюються. Ці проблеми не вирішуються - частково саме через те, що вони приховані, а частково тому, що наявність резервного запасу робить їх менш серйозними.

Використовуючи підхід JIT, поступово знижують рівень запасів, щоб розкрити проблеми. Коли проблеми виявлено та вирішено, рівень запасів ще раз знижують, знаходять і вирішують наступний пласт проблем тощо.

Кадрові організаційні елементи

Існує п'ять кадрових та організаційних елементів, особливо важливих для систем JIT.

Робітники як актив

Навчання робітників суміжним спеціальностям

Безперервне вдосконалення

Бухгалтерський облік

Керівництво підприємством/проектом

Фундаментальний принцип філософії JIT - вважати робітників активним капіталом підприємства. Добре навчені та мотивовані робітники є серцем системи. Вони мають більше повноважень у прийнятті рішень, ніж їхні колеги традиційних системахале від них відповідно і чекають більшого.

Робітники навчаються суміжним спеціальностям до виконання кількох елементів процесу роботи на різноманітному устаткуванні. Це надає системі додаткову гнучкість, тому що робітники можуть надати один одному допомогу при появі «заторів» у виробничому процесі або замінити відсутнього колегу.

Робітники у системі JIT несуть більшу відповідальність за якість, ніж робітники у традиційних системах. Від них чекають на участь у вирішенні проблем у процесі безперервного вдосконалення. Робітники в системах JIT зазвичай проходять серйозну підготовку в галузі статистичного управління процесом, покращення якості та вирішення проблем.

Інша характерна риса"Точнострокових систем" - спосіб розподілу накладних витрат. Традиційні методи обліку іноді спотворюють розподіл витрат, тому що розподіляють їх на основі безпосередньо відпрацьованого годинника.

Ще одна властивість систем "точно-в-термін" пов'язана з керівництвом. Від менеджера потрібно бути лідером та помічником, а не просто віддавати накази. Всіляко заохочуються двосторонні зв'язки між менеджерами та робітниками.

1.4 Планування та управління виробництвом

Особливо важливими для систем JIT є 5 елементів виробничого управління та планування:

Система переміщення роботи.

Візуальні системи.

Тісні взаємозв'язки із постачальниками.

Скорочення кількості операцій та обсягу діловодства.

Основний акцент у системах JIT зроблено для досягнення стабільних, врівноважених робочих графіків. З цією метою основні виробничі графіки розробляються так, щоб забезпечити рівномірне робоче завантаження виробничих потужностей.

Поняття "тягти" та "штовхати" використовують для опису двох різних способів переміщення роботи через виробничу систему. У системах, що «штовхають» (push system), Після закінчення роботи на виробничій ділянці, продукцію штовхають на наступну ділянку; або, якщо ця операція була завершальною, готові виробивиштовхуються складу кінцевої продукції. У системах, що «тягнуть» (pull system)управління переміщенням роботи закріплено за наступною операцією: кожна робоча ділянка при необхідності «притягує» собі продукцію з попередньої ділянки; продукція з кінцевої операції "витягується" запитом споживача чи контрольним графіком. «Точнострокові системи» використовують «тягнучий» підхід для управління потоком роботи, коли кожна робоча ділянка випускає продукцію відповідно до запиту наступної робочої ділянки. Традиційні виробничі системи використовують підхід для просування робіт через систему.

Як правило, у системах «точно-в-термін» діють дуже тісні зв'язки з постачальниками, які мають забезпечити часті постачання невеликих партій високоякісних виробів. У традиційній виробничій системі, покупці самі стежать за якістю закупленої продукції, перевіряючи партії поставок на якість та кількість, та повертаючи неякісний товарназад постачальнику для доопрацювання та заміни. У «точнострокових» системах резервного часу практично немає, тому неякісні вироби порушують плавний рух через систему. Більше того, перевірка закупівель, що надходять, вважається непродуктивною тратою часу, тому що вона нічого не додає до вартості виробу. Тому обов'язок гарантії якості передається постачальникам. Покупці працюють з постачальниками, допомагаючи їм досягти необхідного рівня якості та усвідомити всю важливість виробництва товарів постійної високої якості. Кінцева мета покупця - закріпити за постачальником сертифікат відповідності як за виробником товарів високої якості. Суть у тому, щоб на постачальника можна було повністю покладатися, не сумніваючись, що його постачання відповідатиме певному рівню якості та не потребуватиме перевірок з боку покупця.

Технологічні зміни є найдорожчими серед усіх перерахованих операцій. Системи JIT скорочують витрати, зменшивши число та частоту проведення подібних операцій. Наприклад, постачальник доставляє вироби безпосередньо виробництва, повністю минаючи склади, - цим скасовується діяльність, пов'язані з приміщенням матеріалів складу і наступним переміщенням їх у виробничі ділянки. Нескінченні пошуки шляхів підвищення якості, що пронизують всю систему JIT, скасовують багато видів діяльності, пов'язані з якістю виробу і відповідні витрати. Використання штрихового кодування (не тільки в «точнострокових» системах) допомагає скоротити операції із введення даних та збільшує точність даних.

1.5 Переваги та недоліки технології JIT

З логістичних позицій JIT - досить проста бінарна логіка управління запасами без будь-якого обмеження до вимоги мінімуму запасів, згідно з якою потоки МР ретельно синхронізовані з потребою, що задається виробничим графіком випуску готової продукції. Подібна синхронізація є нічим іншим, як координація двох функціональних сфер логістики: постачання та підтримки виробництва. Надалі ідеологія JIT була успішно просунута і в дистриб'юцію продукції, а в даний час - і в макрологістичні системи різного рівня та призначення.

Основними перевагами технологій «точно вчасно», що пояснюють їх широке поширення в логістичній практиці, є:

Низький рівень запасів МР, НП, ДП.

Скорочення виробничих площ.

Підвищення якості виробів, зниження шлюбу та переробок.

Скорочення термінів виробництва.

Підвищення гнучкості у разі зміни асортименту виробів.

Плавний потік виробництва з рідкісними збоями, причинами яких були проблеми якості; більше стислі термінипідготовки виробничого процесу; робітники з багатопрофільною кваліфікацією, які можуть допомогти чи замінити один одного.

Висока продуктивність та ефективність використання обладнання.

Участь робітників у вирішенні виробничих проблем.

Хороші стосунки із постачальниками.

Менше невиробничих робіт, наприклад, складування та переміщення матеріалів.

Також можна розглянути конкретні переваги для покупців та постачальників.

Переваги для покупця

Тісні взаємини відкривають можливість діалогу, що веде до точного визначення вигод.

Підтримка максимально низького рівня запасів сировини та комплектуючих.

Економія витрат досі виникнення потреби у запасах.

Економія з погляду термінів та площ.

Зниження витрат з охорони та страхування.

Скорочення ймовірності розкрадань, списань та псування.

Для оптовиків та роздрібних торговців – скорочення складських та вивільнення торгових площ.

Зменшення необхідного транспортного парку.

Переваги для постачальника

Гарантований контракт.

Отримання корисної інформації у зв'язку з роботою у ближчому контакті з покупцем.

Тісні взаємини сприяють формуванню лояльності, довіри та укладення довгострокових контрактів.

Основними недоліками системи «точно вчасно» є:

* Складність забезпечення високої узгодженості між стадіями виробництва продукції;

* Значний ризик зриву виробництва та реалізації продукції.

Аналогічно, існують недоліки саме для покупців та постачальників.

Організація таких систем може вимагати високих початкових витрат всім учасників логістичного ланцюжка поставок.

Недоліки для покупця

Відсутність необхідного товару.

Підвищення вартості через відмову від купівлі великих партій.

Проблеми з доставкою та транспортом, пов'язані з необхідністю частих перевезень.

Недоліки для постачальника

Платежі розподіляються у часі протягом усього терміну дії договору.

Імовірність помилкових замовлень при зміні потреб та обсягів продажу покупця.

Підвищення витрат зі зберігання та доставки товару.

Збільшення витрат з охорони та страхування.

Також недоліками системи JIT є складність її реалізації та численні проблеми, які виникають при впровадженні концепції «точно в строк». До цих проблем належать:

Високі початкові інвестиції та витрати на реалізацію JIT (купівля якісного дорогого сучасного обладнання, витрати на підготовку фахівців та на високу заробітну плату, підвищення витрат за виробництво внаслідок невеликих партій випуску тощо.).

Нездатність справлятися з непередбаченими обставинами (поломки, страйки працівників постачання та інших.);

Залежність від високої якості матеріалів, що поставляються.

В· Необхідність працювати у стабільному виробництві, хоча попит часто коливається.

Зниження гнучкості у задоволенні змінних запитів споживачів.

Труднощі скорочення часу на переналагодження та пов'язаних із цим витрат.

Нездатність окремих постачальників працювати у режимі JIT.

Проблеми прив'язки JIT до інших інформаційним системампартнерів.

Необхідність зміни загального планування споруд.

Робота співробітників у обстановці підвищеного стресу.

Відсутність духу співробітництва та довіри між працівниками.

Нездатність окремих співробітниківвзяти він велику відповідальність.

Глава 2. Мікрологістичні системи, що базуються на концепції JIT

2.1 Основні поняття

Мікрологістичні системи – це підсистеми, структурні складові макрологістичних систем. Мікрологістичні системи охоплюють сферу діяльності окремого підприємства, будуються з позицій стратегічних цілей фірм та оптимізації основних процесів, забезпечують вирішення локальних питань у межах окремих функціональних елементів логістичних систем. Це може бути виробничі, торгові підприємства, територіально-виробничі комплекси.

Логістичні системи, що використовують принципи концепції "точно в термін", є "тягучими" системами (pull systems), в яких розміщення замовлень на поповнення запасів матеріальних ресурсів або готової продукції відбувається у тому випадку, коли кількість їх у певних ланках логістичної системи досягає критичного рівня . При цьому запаси "витягуються" розподільними каналами від постачальників матеріальних ресурсів або логістичних посередників у системі дистрибуції. логістичний концепція точно термін

Тягне система являє собою систему організації виробництва, в якій деталі і напівфабрикати подаються на наступну технологічну операцію з попередньою в міру необхідності.

Тут центральна система управління не втручається в обмін матеріальними потоками між різними ділянками підприємства, не встановлює їм поточних виробничих завдань. Виробнича програмаокремої технологічної ланки визначається розміром замовлення наступної ланки. Центральна система управління ставить завдання лише перед кінцевою ланкою виробничого технологічного ланцюга.

2.2 Мікрологістичні системи

2.2.1 Концепція ефективної реакції на запити споживачів (ECR)

JIT змушує постачальників змінювати методи роботи, щоб забезпечувати швидші постачання, більш високу якість, менші партії та абсолютну надійність. Очевидний спосіб задовольняти ці вимоги - самим постачальникам використовувати методи JIT. Це гарантує, що вся ЛЦ працюватиме узгоджено на основі тих самих цілей і принципів. Концепція ефективної реакцію запити споживачів (efficient consumer response) чи ECR передбачає розширення зони JIT протягом усього ланцюг поставок. Ще використовуються назви швидка реакція (quick response, QR), планування безперервного поповнення (continuous replenishment planning, CPR). У разі ECR повідомлення про необхідні матеріали йде через ланцюг поставок, у результаті МР переміщаються вперед, тобто. ECR «протягує» МР через організації, що входять до ЛЦ.

У 1985 р. у США було створено одне з перших у світі партнерств з ECR за участю роздрібного торговельного підприємства J.C.Penney, виробника тканин Burlington та виробника одягу Lanier Clothing. В результаті вони підвищили обсяг продажу на 22%, скоротили обсяг запасів на 50%.

Великий інтерес до ECR виник у другій половині 1990-х років у галузі бакалійних товарів. Нині у супермаркетах, використовують цей підхід, коли покупцю продають пачку печива, то каса автоматично відправляє повідомлення постачальнику замінити цю пачку, після чого система постачальника відправляє аналогічний сигнал свого постачальника, тобто. цей сигнал йде по всьому ланцюгу назад. Саме в рамках ECR виникла технологія запасів, керованих продавцем (див. 1.3.5).

Необхідні умови реалізації концепції "точно вчасно":

Наявність у економічній системі надійних постачальників. Так, наприклад, американські та європейські виробники змогли впровадити цю концепцію на 10-15 років пізніше за японців через низьку надійність поставок.

Відносини партнерства між організаціями у ланцюзі постачання.

Використання систем обміну інформацією про необхідні МР, наприклад, канбан для JIT та електронний обмінданими для ECR.

Висока швидкість фізичної доставки МР, у тому числі за рахунок скорочення часу проміжного зберігання та очікування вантажопереробки.

Точна інформація про поточний стан виробництва, точні прогнози на найближче майбутнє. Для цього при організації та оперативному управлінні виробничих процесів повинні використовуватись надійні телекомунікаційні системи та інформаційно-комп'ютерна підтримка.

Проблеми впровадження ECR

Сезонність виробництва деяких ресурсів, наприклад, сільськогосподарських культур.

Незгода якоїсь організації ЛЦ (не хоче чи не може) працювати в режимі ECR - це перериває потік.

Якщо ЛЦ перетинає кордон, де МП гальмується, або стикається з іншими проблемами, що знижують продуктивність, ECR не працює.

2.2.2 Внутрішньовиробнича система KANBAN

Мікрологістична система KANBANє однією з перших спроб практичного впровадження концепції «точно вчасно».

Свій внесок у розвиток світової логістичної системи зробила Японія, яка розробила та застосувала вперше у світі прогресивну логістичну концепцію «just in time» - JIT (точно вчасно) та внутрішньовиробничу систему KANBAN.

На практиці до внутрішньовиробничих логістичних систем, що тягнуть, відносять систему «KANBAN» (у перекладі з японської - картка), розроблену та реалізовану фірмою «Тойота» (Японія).

У цій системі поєднуються особливості системи «точно вчасно», зокрема, малий розмір запасу та окремі виробничі одиниці. Системи найбільше застосовні для виробів, що випускаються у великих обсягах на регулярній основі. Вони набагато менш застосовні для дорогих чи великих виробів, витрати на зберігання яких складі чи доставку великі; системи менш застосовні щодо нечасто і нерегулярно використовуваних виробів чи підприємства обробної промисловості, які поділяються на малі виробничі одиниці.

Система «KANBAN» не вимагає тотальної комп'ютеризації виробництва, проте вона передбачає високу дисципліну поставок, а також високу відповідальність персоналу, оскільки центральне регулювання логістичного процесу обмежено. Система «KANBAN» дозволяє суттєво знизити виробничі запаси.

«Тягнуті» мікрологістичні системи типу «KANBAN», усуваючи зайві запаси, можуть ефективно працювати лише за відносно коротких виробничих циклах, точному прогнозуванні попиту та інших виробничо-технологічних умовах. Для виправлення недоліків, властивим обом системам, були зроблені спроби їх об'єднання в єдиному планово-виробничому та диспетчерському комп'ютерному комплексі.

Відмінність Just-in-time від KANBAN.

Багато людей плутають або не можуть чітко розмежувати поняття Just-in-time (точно-в-термін) та KANBAN. Впевнений, ця проста та невелика стаття їм допоможе.

Керуючи запасами, завжди пам'ятаймо, що надлишок запасу - це погано. Саме така філософія визначає принцип підходу до управління запасами Just-in-time (точно-в-термін). Мета цього підходу полягає у збільшенні повернення на інвестиції (ROI) шляхом зменшення запасів у виробництві та відповідних витрат на формування цих запасів. Одним із ключових елементів у системі JIT є KANBAN. Це японське слово і двох слів, де KAN означає «візуальний» і BAN означає «картки». Тобто буквально KANBAN означає візуальні картки. Ці картки грають значної ролі у впровадженні JIT, т.к. служать свого роду світлофорами – візуальними сигналами до дії. І хоча JIT і KANBAN часто один з одним плутають, це не те саме. У такому разі, давайте визначимо, чим розрізняються ці два родинні поняття.

По-перше, що таке JIT? Це метод управління запасами підприємства, покликаний покращити повернення на інвестиції, ефективність та якість роботи шляхом радикального зменшення рівня запасів. Прибічники способу JIT бачать запаси скоріш як джерела витрат, ніж як додаткову цінність, на відміну прибічників традиційної практики. Він фокусується на наявності необхідного матеріалуу потрібний час у потрібному місці та у необхідних кількостях. І, незважаючи на деяку ідеалістичність цього підходу, він дає компаніям низку переваг:

1. Він спрощує складські потоки матеріалів, роблячи їх контрольованішими.

2. Поставки синхронізовані з виробничим планом, видатки зберігання зменшуються, гнучкість увеличивается/

3. Виробничий графік та робочі години прив'язані до виробництва та поставок, це знижує кількість овертаймів та звільняє час на розвиток персоналу.

4. Оптимізація досягається за рахунок перерозподілу персоналу, що володіє різноманітними навичками, на ті частини процесу, де в цей момент існує потреба у праці.

5. Нарешті, особлива увага приділяється взаємовідносин компанії з її постачальниками. У цій стратегії також є недолік - JIT робить постачальників дуже сприйнятливими до можливих коливань попиту. Міцні та довгострокові відносини з постачальником дозволяють, однак, звести цей недолік до мінімуму.

KANBAN – це не система контролю запасів. Швидше, це система планування, яка говорить компанії, що робити, коли робити і скільки робити. Це відповідний елемент застосування концепції JIT. KANBAN використовується як індикатор попиту, який негайно передає сигнал по всьому ланцюгу постачання. Розглянемо конкретному прикладі, як і працює. Припустимо, один із компонентів для виробництва якогось приладу - це 10-дюймовий стрижень, який приходить на палетах. Скажімо, на палеті 100 стрижнів. Коли палета закінчується, робітник-збирач бере картку, яка була прикріплена до палети, і передає її в зону виробництва стрижнів. Після цього проводиться чергова палета стрижнів і вирушає до цеху складання приладів. По суті, KANBAN - це пул-модель виробництва (від англійського “pull”-тягти), тобто кожна картка, палет, кошик чи ящик, надіслані постачальнику чи виробнику компонентів, відображають попит на кінцевий продукт. По суті, система планування виробництва KANBAN дає можливість бізнесу бути реактивним по відношенню до потреб замовника замість того, щоб намагатися спрогнозувати потребу.

1. JIT – це стратегія управління запасами і KANBAN є одним із її елементів.

2. KANBAN - це пулл-модель виробництва, що базується на потреби, зазвичай у формі карток, кошиків, палет або коробок.

3. JIT використовує KANBAN як засіб знизити витрати, пов'язані з управлінням запасами. Обидві вони разом дозволяють отримувати «потрібний матеріал, у потрібному місці, у потрібний час і в потрібних кількостях».

2.2.3 Мікрологістична система ГРТ

Одним із найбільш вдалих прикладів синтезу у виробництві продукції ключових елементів MRP та KANBAN на основі сучасних інформаційно-комп'ютерних технологій стала розроблена на початку 1980-х років мікрологістична система «Optimized Production Tehnology» - ОРТ (оптимізована виробнича технологія).

Система ГРТ, розроблена ізраїльськими та американськими фахівцями, відноситься до класу «тягнутих» мікрологістичних систем, що інтегрують процеси постачання та виробництва. Основним принципом роботи цієї системи є виявлення у виробничому процесі про «вузьких» місць (в оригіналі - критичних ресурсів). Багато фахівців вважають ГРТ комп'ютеризованою версією KANBAN з тією різницею, що система ГРТ перешкоджає виникненню вузьких місць у логістичній мережі «постачання - виробництво», а система KANBAN дозволяє ефективно усувати вузькі місця, що вже виникли.

У системі ГРТ здійснюється автоматизоване оперативно-виробниче планування та диспетчеризація. Комп'ютерний розрахунок виробничих розкладів виконується зміну, день, тиждень тощо. Вирішуються також завдання контролю за відвантаженням запасів готової продукції споживачам, пошуку альтернативних ресурсів, видачі рекомендацій щодо повноцінних замін у разі відсутності необхідних матеріальних ресурсів. p align="justify"> При формуванні графіка виробництва використовуються критерії: ступінь задоволення потреб виробництва в ресурсах; ефективність використання ресурсів; кошти, іммобілізовані у незавершеному виробництві; гнучкості.

Реалізація оперативного планування та регулювання виробництва у системі ГРТ здійснюється з використанням програмно-математичного забезпечення, побудованого на модульній основі.

Для формування виробничого розкладу з бази даних ГРТ використовуються файли замовлень, технологічних карт, ресурсів, прогнозів збуту та ін. ідентифікує критичні ресурси. В результаті з'являється можливість оцінити інтенсивність використання ресурсів та ступінь їх завантаження та відповідним чином упорядкувати їх. На цьому етапі технологічний маршрут розгалужується. Гілка критичних ресурсів включає всі «вузькі» місця та наступні пов'язані з ними логістичні активності.

Ефект системи ГРТ з логістичних позицій полягає у зниженні виробничих та транспортних витрат, зменшення запасів незавершеного виробництва, скороченні часу виробничого циклу, зниженні потреби у складських та виробничих площахпідвищення ритмічності відвантаження готової продукції споживачам

2.2.4 Управління тотальною якістю (Total Quality Management, TQM)

Метою є усунення затримок, спричинених проблемами з якістю виробів. Управління тотальною якістю включає такі методи як статистичний контроль, гуртки якості і розробка технологічного процесуіз «захистом від дурня». При TQM кожен оператор виконує три додаткові дії. По-перше, він перевіряє якість виробу, отриманого з попередньої ділянки. Потім він контролює якість виконання своєї операції. І, зрештою, ще раз перевіряє те, що він передає наступному. Якщо виникне проблема з якістю, оператор повинен зупинити складальну лінію, і поки проблема не буде вирішена, виробництво не відновиться. Дані три види контролю є методом «Якість на джерелі» (Quality at the source), який дозволяє підтримувати високу якість на виробництві, а також усунути простої на робочих місцях, пов'язані з очікуванням інспекторів. Таким чином, кожен оператор відповідає за "вхідний контроль" виробів, що отримуються від постачальника, та "вихідний контроль" того, що він відправляють своєму споживачеві. Цей ланцюжок закінчується зовнішнім покупцем, що набуває високоякісного продукту.

Глава 3. Практичне застосування логічної концепції JIT

3.1 Використання Just In Time

Концепція Just in Time була розроблена на заводах компанії Toyota та названа Toyota Production System (TPS). За основу були взяті методи, використані при масовому виробництвікомпанії Форд, яке ґрунтувалося на двох основних принципах: взаємозамінності комплектуючих та принципі потоку. Перший принцип дозволяв відмовитися від висококваліфікованих робітників, замінивши їх некваліфікованими збирачами. Другий принцип, розроблений та впроваджений у виробництво безпосередньо Фордом, був спрямований на підвищення ефективності виробництва, скорочення часу транспортування та часу ручної праці за рахунок створення спеціалізованих шляхів руху продуктів – конвеєрів.

У компанії Toyota поставили таку мету: адаптувати потокове виробництво Ford до умов обмежених ресурсів та обмеженого попиту. В результаті з'явилися два підходи до створення нової системи. Перший підхід сформулював Тайчі Оно у 1988 році. На його думку, "фундаментальною доктриною "виробничої системи Toyota" стає повне усунення втрат". Другим ідеологом став Шігео Шінго. Зі свого боку, він вказував на необхідність організації виробничого потоку з високою доданою вартістю та усунення таких видів втрат як надвиробництво, простої, транспортування, зайві запаси, зайві невиробничі операції та шлюб, які зменшують вартість, що додається у процесі виробництва. У сукупності ці два підходи стали філософською основою Just in Time.

Впровадження Just in Time дає низку переваг, що дозволяють збільшити конкурентоспроможність організації. До них відносяться: зниження рівня запасів, підвищення продуктивності, підвищення якості продукції або постачання, скорочення термінів поставок, підвищення гнучкості діяльності фірми, скорочення виробничого циклу. Статистичний звіт, підготовлений Національною асоціацією виробників США в 1997 р., свідчить, що найбільшого успіху серед досліджених 385 підприємств досягли 16%, які впровадили в себе систему JIT, а проведене опитування підтвердило готовність ще 53% компаній перейти до даної системи постачання. Не випадково серед першопрохідців JIT у США стали Ford, General Motors, Hewlett-Packard, Intel, Motorola та багато інших великих виробників. Саме впровадження JIT багато в чому дозволило цим промисловим гігантам відстояти свої ринкові позиції.

3.2 Приклад використання JIT

Відома американська компанія Harley-Davidson, яка виробляє мотоцикли, у 1970-х роках зіткнулася із загостренням конкуренції з японськими компаніями: Honda, Yamaha, Suzuki та Kawasaki. Більшість раніше стабільних компаній у цій галузі збанкрутували. Чотири японські компанії могли постачати свої мотоцикли практично в будь-яку точку світу з вищою якістю та за нижчою ціною, ніж у конкурентів. У 1978 р. Harley-Davidson намагалася довести у суді, що японські компанії продають мотоцикли за демпінговими цінами, тобто. нижче за їх собівартість. Але під час судових слухань з'ясувалося, що операційні витрати у японських компаній на 30% нижчі, ніж у Harley-Davidson. Однією з основних причин такого стану було використання ними режиму роботи JIT. Тому у 1982 р. Harley-Davidson почала розробляти та впроваджувати програму «матеріали в міру необхідності», аналог JIT. Спочатку компанія зіткнулася з труднощами, але за 5 років вона знизила час переналагодження обладнання на 75%, скоротила гарантійні витрати та витрати, пов'язані з відходами, на 60%, знизила запаси незавершеного виробництва на 22 млн. доларів. За той же період продуктивність компанії зросла на 30% і в даний час досягає успіху на ринку.

3.3 Застосування системи JIT у Росії

Вперше подібна система була впроваджена в авіаційній промисловості (ВПК) СРСР 1940 р. за участю нового наркома Шахуріна. Перш, як і в інших видах промисловості СРСР робота велася за місячними та квартальними планами. За такої роботи перші два тижні кожного місяця зазвичай йшли на "підчистку" недоробленого минулого місяця, а в останній декаді починався штурм, щоб якось виконати план. За третю декаду виготовляли близько половини всієї продукції. Це у кращому випадку. А у гіршому – справа затягувалася ще більше. Було вирішено припинити подібну практику, запровадити щоденний графік-норму здачі продукції державі та суворо її дотримуватись, оскільки штурмівщина гальмувала основне виробництво.

Подібні документи

Основні логістичні концепції та системи. Мікрологістичні системи: KanBan, Just-in-time, MRP-1, MRP-2. Короткий опис комерційної діяльності ТОВ "Самсон-К". Розробка логістичної стратегії компанії з урахуванням мікрологістичної концепції.

дипломна робота , доданий 22.12.2012

Вивчення сутності логістики - стратегічного управління (менеджменту) матеріальними потоками у процесі закупівлі, постачання, перевезення та зберігання матеріалів, деталей та готової продукції. Суть, переваги, проблеми та недоліки концепції just-in-time.

реферат, доданий 09.04.2011

Теоретичні аспектизастосування системи Just-in-Time, її основні елементи, які потрібні для ефективної роботи. Приклад практичного застосування системи у американській компанії Harley-Davidson. Концепція ефективної реакцію запити споживачів.

реферат, доданий 04.02.2011

Інформаційне забезпечення всіх елементів логістичної системи (постачання, виробництва та збуту). Цілі та значення інформаційних потоків у логістичній системі. Характеристика сучасних інформаційні технологіїлогістичного управління у Росії.

курсова робота , доданий 15.11.2013

Використання в логістиці терміна "точно вчасно" по відношенню до промислових систем, у яких переміщення виробів у процесі виробництва від постачальників ретельно сплановано у часі. Формуючі блоки, кадрові та організаційні елементи системи.

реферат, доданий 12.11.2013

Сутність поняття "контролінг". Основні ідеї системи концепції "шість сигм", її інтелектуальні інструменти. Основні елементи, що становлять квінтесенцію системи "шість сигм". Наочне практичне застосування концепції якості "шість сигма".

курсова робота , доданий 10.11.2009

Опис логістичних систем, що тягнуть і штовхають. Історія виникнення системи виробництва "точно вчасно". Цілі та формуючі блоки досліджуваної системи, розгляд прикладів застосування її у виробництві на практиці. Досвід зарубіжних виробників.

курсова робота , доданий 20.07.2012

Історія розвитку управлінської думки. Недоліки та переваги теорії менеджменту для здійснення грамотної управлінської діяльності. Основні положення, принципи та ідеї сучасних напрямківменеджменту. Концепція "Бережливого виробництва".

реферат, доданий 04.01.2016

Чинники становлення логістики як управлінської концепції та інструменту управління. Основи формування системи логістичного менеджменту підприємства, його основні цілі та стратегія вдосконалення. Проблема розвитку інфраструктури товарного ринку.

есе, доданий 15.09.2015

Розробка концепції системи управління та обґрунтування її ефективності у розвиток ВАТ “Комкон”. Історія підприємства. Основні види діяльності. Фактори зовнішнього оточення: економічні, політичні, ринкові та технологічні. Цілі управління.

У процесі дослідження було розглянуто основні цілі та завдання системи, принципи та переваги, а також особливості організації роботи за системою «Точно вчасно». Наведено досвід застосування концепції JIT у Росії. Розглянуто основні напрями вдосконалення концепції «Точно вчасно» на вітчизняних підприємствах.

логістика

витрати

конкурентоспроможність

логістична концепція

виробничий процес

1. Бураков В.І. Перспективи розвитку логістичних технологій у виробничо-комерційній та зовнішньоекономічної діяльності// Електронно-науковий журнал "Известия" Іркутської державної економічної академії. №3. 2012 року.

2. Логістика: підручник/За ред. Б.А. Анікіна. - М.: ІНФРА-М, 1999. - 327 с.

3. Рогожина Н.В. Використання логістичних систем на промислових підприємствах// Проблеми сучасної економіки: Євразійський Міжнародний науково-аналітичний журнал [ Електронний ресурс]. – Режим доступу: http://www.m-economy.ru/art.php?nArtId=2040.

4. Сергєєв В.І. Корпоративна логістика 300 відповіді питання фахівців – М.: ИНФРА-М, 2005. – 976 з.

5. Енциклопедія виробничого менеджменту [Електронний ресурс]. - Режим доступу: http://www.up-pro.ru/encyclopedia/just-in-time.html.

Мета роботи – вивчення системи виробництва «JIT», а також провести оцінку її можливості застосування на російських підприємствах.

Сьогодні у Росії досить високий рівень логістичних витрат за розміщення замовлень, постачання продукції, складування, зовнішньої транспортування. Дані показники суттєво знижують ефективність торгівлі та виробництва, а також вони негативно впливають на конкурентоспроможність компаній та країни в цілому.

Основним завданням для керівника при виникненні подібних проблем стає визначення саме такої логістичної концепції, яка допомогла б грамотно вийти з подібних ситуацій.

Однією з таких концепцій, що застосовуються у всьому світі, а також у Росії є технологія «точно вчасно» (Just-in-time).

Актуальність застосування у Росії концепції «точно вчасно» є зниження великих виробничих запасів і витрат у сфері виробництва.

Концепція «точно вчасно» це концепція систем, що «тягнуть». JIT - це технологія побудови організації логістичного процесу, що забезпечує статком матеріальних ресурсів незавершеного виробництва, а також готової продукції в необхідній кількості, точно до призначеного терміну та місця.

Застосування концепції «точно вчасно» дозволяє організації покращити відносини із замовниками, збільшити обсяг реалізації продукції, стабілізувати становище на ринку, покращити фінансовий стан, а також підвищити конкурентоспроможність .

Система JIT основною метою ставить порятунок підприємства від будь-яких зайвих витрат, ефективне використання виробничого потенціалу підприємства та забезпечення високого рівня якості продукції та надійності.

Суть концепції JIT зводиться до того що, щоб підприємство створювало безперервно-потокове предметне виробництво.

В даний час багато вітчизняних підприємств, щоб уникнути швидкого зростання витрат намагаються впроваджувати і застосовувати на практиці цю концепцію.

Однією з таких компаній, яка вже використовує систему «Just in time» - корпорація ВАТ «КАМАЗ». Першим кроком компанії у цьому напрямі була: «Оптимізація складсько-транспортних перевезень за рахунок використання змінних кузовів». Застосування такого підходу дозволило у 5-6 разів прискорити внутрішні перевезення.

Ще одним важливим великим проектом із впровадження системи «точно в термін» у нашій країні є організація доставки прокату з Магнітогорська при використанні тягових плечей – система перевезень «Каматейнер». Така технологія зробила перевезення вдесятеро швидше, при цьому їй вдалося кілька разів скоротити витрати.