Купити обладнання для виробництва полімерпіщаної черепиці. Виробництво полімерпіщаної плитки: простий бізнес для новачків. Виробництво полімерпіщаної черепиці

На будівельному ринку маса матеріалів, що характеризуються різними властивостями. І багато хто з них може стати джерелом високого доходу для підприємливої людини. Віднесемо сюди і виробництво полімерпіщаної плитки. І основною перевагою бізнесу, що організується, стане не тільки велика затребуваність продукції на ринку, але й те, що її можна виготовляти на відносно недорогому мобільному обладнанні. Полімерпіщана плитка - будівельний та оздоблювальний матеріал, виготовлений на основі піску та полімерів. Він володіє декількома позитивними якостями, За що і завоював довіру покупців - міцність, морозостійкість, довговічність.

Наша оцінка бізнесу:

Стартові інвестиції - від 1000000 руб.

Насиченість ринку – мала.

Складність відкриття бізнесу – 5/10.

Відкрити виробництво полімерно-піщаної плитки нескладно – ні величезних капіталовкладень, ні найму висококваліфікованого персоналу. Що належить тут врахувати підприємцю?

Процес отримання виробів

Як сировина для виготовлення готової плитки є загальнодоступні та недорогі компоненти. Дістати їх можна у кожному регіоні країни.

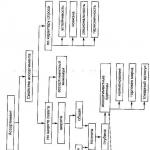

Технологічна схема виробництва полімерпіщаної плитки

Сюди відносяться:

- очищений пісок,

- полімери,

- пігменти.

Щоб зменшити витрати на придбання всіх необхідних компонентів, можна закуповувати вторинну сировину – вона коштує значно дешевше.

Щодо точної рецептури, то тут все строго індивідуально – кожен виробник працює зі своїм складом. Можна розробити рецептуру самостійно, а можна запросити на консультацію досвідченого технолога.

Технологія виробництва полімерпіщаної плитки гранично проста і не вимагатиме від підприємця (якщо він вирішив всю роботу здійснювати власноруч) якихось специфічних навичок та знань.

Виготовлення полімерпіщаної плитки своїми руками здійснюється так:

- Підготовка всіх компонентів та змішування їх.

- Плавлення сировинної маси.

- Пресування виробів.

- Зберігання готової продукції.

Перспективи бізнесу.

Закупівля обладнання для отримання виробів

Наступне, що потрібно буде зробити підприємцю – придбати обладнання для виробництва полімерпіщаної плитки. І навіть домашнє виробництво вимагатиме наявності певних верстатів.

Лінія з виготовлення полімерпіщаної плитки

До технічного оснащення віднесемо такі назви обладнання:

- Дозатор - від 30000 руб.

- Бетонозмішувач - від 40000 руб.

- Плавильно-нагрівальний автомат - від 350000 руб.

- Прес - від 150000 руб.

- Прес-форми - від 1500 руб. / Шт.

Кінцева ціна обладнання для полімерпіщаної плитки залежатиме від потужності верстатів, їх комплектації та ступеня автоматизації. Мінімальна вартість виробничої лінії для міні-цеху та її пуско-налагодження становить ≈800000 руб. І цифра ця може бути значно більшою, якщо говорити про потужніше підприємство.

Збут готової продукції та рентабельність цеху

Продаж полімерпіщаної плитки при налагоджених каналах збуту повинен принести підприємцю високий прибуток. І враховуючи потрібну продукцію, не доводиться сумніватися, що багато клієнтів будуть зацікавлені в придбанні якісної плитки від прямого постачальника. Вона використовується для мощення доріг, внутрішнього та зовнішнього облицювання.

Продаж полімерпіщаної плитки при налагоджених каналах збуту повинен принести підприємцю високий прибуток. І враховуючи потрібну продукцію, не доводиться сумніватися, що багато клієнтів будуть зацікавлені в придбанні якісної плитки від прямого постачальника. Вона використовується для мощення доріг, внутрішнього та зовнішнього облицювання.

Вироби можна збувати:

- будівельним магазинам та складам,

- забудовникам,

- фірмам з ремонту,

- приватним покупцям.

Незважаючи на те, що основну частину прибутку приноситимуть оптовики, не варто скидати з рахунків та приватних покупців. Для цього в цеху можна організувати невеликий павільйон, де перед клієнтами буде виставлена продукція, що випускається.

Виробництво полімерпіщаної тротуарної плиткиЯк показує практика, почне окупати себе досить швидко. На запуск невеликого цеху будуть потрібні інвестиції в розмірі не менше 1000000 руб. Сюди увійдуть такі витрати:

- закупівля самого основного обладнання,

- підготовка до роботи приміщення (проведення світла, води та каналізації),

- забезпечення сировинної бази для випуску першої партії товару,

- реєстрація підприємства.

Для підрахунків прибутковості планованого підприємства візьмемо за приклад малопотужну лінію продуктивністю до 50 м 2 готової плитки за 8-годинну зміну. Виходить, щомісяця можна отримувати понад 1000 м 2 виробів. Полімерпіщана плитка для цоколя стоїть сьогодні на оптовому ринку 250-500 руб./м2. Значить, якщо одночасно збувати всю випущену продукцію, підприємець може отримати виторг у розмірі 500000 руб. І це чудові показники рентабельності для цеху в сегменті малого бізнесу.

Для підрахунків чистого доходу та загальної суми виручки слід відняти змінні витрати:

Полімерпіщане обладнання дозволяє виробляти нові види матеріалів, що мають унікальні властивості та споживчі якості, що вигідно відрізняє їх від класичних видів продукції з бетону та пластикових будівельних матеріалів.

Вироби для саду та городу

- Плитка садова полімерпіщана

- Полімерпіщані садові огородження

- Дошка полімерпіщана

Вироби для дорожнього покриття

- Полімерпіщана бруківка

- Плитка тротуарна полімерпіщана

- Полімерпіщані бордюри

- Канали для відведення води полімерпіщані

- Люки каналізаційні полімерпіщані

- Люки дачні полімерпіщані

Покрівельні матеріали

- Полімерпіщана черепиця

- додаткові елементи для покрівлі

Облицювальні матеріали

- Плитка цокольна полімерпіщана

- Дошка полімер піщана

- Дошка деревно-полімерна (ДПК)

Полімер піщаний композит - це штучно створений матеріал, що не зустрічається в природі.і поєднує в собі якості невластиві для інших матеріалів: висока міцність і надійність, довговічність, мала вага, приваблива зовнішній виглядта зручність монтажу.

Технологія виробництва

Склад композитної сумішідля виготовлення полімер-піщаних виробів включає наповнювач (пісок), полімер і барвник. Замість піску можуть використовуватись відходи гірничо-збагачувальних комбінатів, відсіви порід.

У першому етапі виробництва здійснюється дроблення полімерних відходів (пластмас, пластика), або разі поліетилену - агломерація, щоб одержати полімеру з вторинного сировини.

На другому етапі здійснюють рівномірне змішування основних компонентів: наповнювач + полімер + барвник. Від вибору пігменту залежатиме колір майбутнього виробу.

На третьому етапі ретельно перемішану суху суміш, поміщають у плавильний агрегат (АПН) і піддають термічної обробки, у результаті відбувається обволікання полімером кожної частинки наповнювача.

При подальшому формуванні та застиганні полімер піщана маса утворює однорідну монолітну структуру з високою міцністю. Готовий матеріал складають на піддони та відправляють на зберігання.

Основне обладнання

Агрегат плавильно-нагрівальний (АПН)

АПН призначений для перемішування та розігріву компонентів полімерпіщаного композиту (пісок, полімер, пігмент) та отримання однорідної маси консистенції тугого тіста.

АПН призначений для перемішування та розігріву компонентів полімерпіщаного композиту (пісок, полімер, пігмент) та отримання однорідної маси консистенції тугого тіста.

Попередньо підготовлена, рівномірно промішана суміш полімерних компонентів подається в розігріту робочу камеру АПН через бункер приймання, шнеком проштовхується вглиб камери. Шнек, обертаючись, забезпечує перемішування композитної суміші та її просування усередині робочої камери з проходженням через зони нагріву.

Прес формувальний

Прес служить для формування виробів. Маса, що отримується в екструдері закладається в прес-форму встановлену на робочому столі преса, формування виробу відбувається під тиском при одночасному охолодженні прес-форми, що дозволяє значно збільшити продуктивність, готовий вирібвитягується з форми нижніми штовхачами автоматично і готове до складування на піддони без додаткового вилежування (на відміну від цементних виробів).

Прес служить для формування виробів. Маса, що отримується в екструдері закладається в прес-форму встановлену на робочому столі преса, формування виробу відбувається під тиском при одночасному охолодженні прес-форми, що дозволяє значно збільшити продуктивність, готовий вирібвитягується з форми нижніми штовхачами автоматично і готове до складування на піддони без додаткового вилежування (на відміну від цементних виробів).

Прес форми

Прес-форми встановлюються на формувальний прес і дозволяють проводити широкий список продукції.

Прес-форми встановлюються на формувальний прес і дозволяють проводити широкий список продукції.

Дробарка

Призначенням дробарки є підготовка полімеру з вторинної сировини (дроблення до однорідної фракції) подальшого використанняПропоновані дробарки є універсальними, оскільки можуть переробляти як тверді, так і м'які плівкові матеріали (агломерація не потрібно), залежно від інтенсивності виробництва дробарки можуть бути різної продуктивності, можуть перероблятися банки, пляшки, каністри та інші відходи полімерів.

Призначенням дробарки є підготовка полімеру з вторинної сировини (дроблення до однорідної фракції) подальшого використанняПропоновані дробарки є універсальними, оскільки можуть переробляти як тверді, так і м'які плівкові матеріали (агломерація не потрібно), залежно від інтенсивності виробництва дробарки можуть бути різної продуктивності, можуть перероблятися банки, пляшки, каністри та інші відходи полімерів.

Полімерпіщане обладнання може використовуватися у виробництві композитних матеріалів з різною рецептурою для виготовлення широкого асортименту продукції на їх основі (полімер-піщаної, полімер-скляної, полімер-гумової, полімер-фаянсової і т.д). 100% складаються із вторинних складових за масою.

У конструкції обладнання застосовано низку унікальних технічних рішень , що дозволило досягти високих показників якості та надійності, що виготовляється на ньому продукції.

До переваг обладнання можна також віднести можливість використання у виробництві складно перероблюваних видів пластмас: шарові пластмаси, пакувальні матеріали зі зшитого поліетилену, пластмасові матеріали з фольгованим шаром, обріз поліефірного голкопробивного ворсового термоскріпленого полотна і т. д. Подібні відходи вивозяться або спалюються.

За допомогою пропонованого полімерного обладнання можна створити повний цикл виробництва – від підготовки сировини до готового виробу за вигідною ціною. Це дозволяє випускати продукцію широкої номенклатури

Полімерпіщана плитка з'явилася на російському ринкубудматеріалів зовсім недавно, але вже встигла зарекомендувати себе, як матеріал, гідний стати повноцінною заміною традиційної цементної плитки. Попит на таку плитку зростає, і в тих бізнесменів, які не бояться працювати в інноваційній сфері, є чудова нагода виявити свій підприємницький талант, зрозуміло, оцінивши перед цим усі можливі ризики.

Поява даного будматеріалу спочатку було обумовлено прагненням технологів знайти те покриття, яке зможе вирішити дві основні проблеми цементної плитки: низьку морозостійкість та довговічність. І, треба визнати, їм це вдалося: полімерпіщана плитка має безліч переваг. Вона:

- Довговічна: за запевненнями виробників, її термін експлуатації складає близько 30 років.

- Стійкадо негативних впливів зовнішнього середовища. Полімерпіщана плитка не боїться морозу, вологи, прямих сонячних променів, впливу кислотовмісних рідин і масел. Вона стійка до високих механічних навантажень і абсолютно не схильна до точкового розколу.

- Декоративна: може мати будь-яку форму, будь-яку поверхню: матову, глянсову, структуровану. Вона виготовляється в широкій колірній гамі, і що важливіше, згодом не втрачає свою декоративність

- Не виділяє токсичних випарівпід палючим сонцем

- Легко миється

- Проста у ремонті та легко витримує багаторазове використання

Полімерпіщана плитка може застосовуватися:

- при облагородженні садових ділянок;

- для облаштування прибудинкових територій;

- у місцях масової відвідуваності: внутрішніх двориках літніх кафе, парках, торгових та виставкових павільйонах);

- у гаражах та критих паркінгах;

- у майстернях;

- для покриття експлуатованих плоских покрівель;

- для облицювання цоколя.

Все вищевикладене говорить про затребуваностіданої продукції серед покупців і як наслідок великої ємності ринку, а з урахуванням нескладної технології виготовлення та відносно не високих витрат для початку бізнесу все це робить діяльність з виробництва полімерпіщаної плитки досить актуальною для старту.

Реалізація готової плитки може здійснюватися:

- безпосередньо споживачам продукції: приватним особам, будівельним бригадам та організаціям, організаціям, діяльність яких спрямована на благоустрій міста;

- через оптову мережу: оптові склади, бази.

- через роздрібну мережу: будівельні супермаркети, спеціалізовані магазини, ринки.

Сировиноюдля виробництва полімерпіщаної плитки служать:

- пісок без глинистих включень, фракція якого не перевищує 3 мм;

- полімери: первинні та вторинні - останній варіант є більш привабливим з економічної точки зору,

- пігменти, як мінеральні, і органічні.

Основні етапи виробництва

- Дроблення чи агломерування сировини. Цей етапможе бути відсутнім, якщо підприємство-виробник закуповує полімерну крихту.

- Змішування вихідних матеріалів у бетонозмішувачі.

- Плавлення суміші в екструдері (АПН).

- Формування виробу за допомогою пресу.

- Відвантаження готової продукції складу.

При розрахунку економічної ефективностівиробництва полімерпіщаної плитки, за основу були взяті такі параметри: робота здійснюється у 2 зміни, тривалість кожної з яких становить 12 годин. Продуктивність прес-форми – 5,83 м 2 готової продукції на годину, відповідно вся лінія видає за добу 140 м 2 готової продукції.

Характеристики готової продукції

- Розмір плитки – 330 х 330 х 35 мм;

- Кількість штук виробу 1 м 2 - 9 плиток;

- Вага плитки – 4 кг;

- Вага 1 м 2 – 36 кг.

Початкові витрати на початок бізнесу

| Найменування витрат | Ціна без ПДВ, руб. | Амортизація протягом року, крб. |

||||

|---|---|---|---|---|---|---|

| Пуско-налагоджувальні роботи | ||||||

| ||||||

| ||||||

| Ваги МК-15.2-АВ20 загального призначення | ||||||

Відвідайте список обладнання для полімерпіщаної плитки у спеціальному розділі.

Вимоги до виробничих приміщень та витрати на оренду

Вартість оренди в перерахунку на 1 м 2 готової полімерпіщаної плитки складе 2,38 руб.

Витрати на оплату праці

| Число працівників | Заробітня плата, руб. | Разом, руб. |

||

|---|---|---|---|---|

| Оператор АПН | ||||

| Підсобний робітник на замісі | ||||

| РАЗОМ на місяць | ||||

Витрати на матеріали для виготовлення 1 м2 готової продукції

Таким чином, витрати для виготовлення 1 м 2 полімерпіщаної плитки становитимуть 136,58 руб.

Споживання електроенергії за 1 робочу зміну

| Устаткування | Потужність, кВт/год | Кількість, шт. | Загальне споживання | Споживання за 1 зміну, год | Разом, кВтг/зміну |

|

|---|---|---|---|---|---|---|

| Прес Д2430 модернізований | ||||||

| Бетонозмішувач СБР-500 | ||||||

| Ваги загального призначення МК-15.2-АВ20 | ||||||

| Освітлення | ||||||

Середня вартість електроенергії у Росії становить 4,03 руб. за 1 кВ/год, з чого випливає, що виготовлення 1 м 2 тротуарної плитки спричинить витрати на електроенергію в сумі 7,8 руб.

Поточні витрати цеху за 1 місяць роботи

| Найменування витрат | за місяць, руб. | на 1 м2, руб. |

|||

|---|---|---|---|---|---|

| Електроенергія | |||||

| Оплата праці | |||||

| Амортизація | |||||

Підсумковий розрахунок рентабельності бізнесу з виробництва полімерпіщаної плитки

| Собівартість 1 м 2 руб. | ||

| Накладні витрати, руб. | ||

| З урахуванням накладних витрат | ||

| Ринкова ціна 1 м 2, руб. | ||

| Прибуток до оподаткування на 1м 2 руб. | ||

| Податок з прибутку (20%), крб. | ||

| Прибуток з 1 м 2 руб. | ||

| Прибуток щодня всього, крб. | ||

| Рентабельність, % | ||

| Термін окупності, днів |

* Розрахунки, представлені, у розділі носять умовний характері і дають лише загальні розуміння рентабельності цього виду з експертної думки автора матеріалу. Для визначення точного розміру прибутковості необхідно самостійно зробити техніко-економічне обґрунтування, спираючись на конкретні цифри вашого регіону та запланованого вами розміру бізнесу.

Полімер-піщані вироби - це вироби, виготовлені з використанням відходів полімерів ( поліетиленові пакетита ПЕТ-пляшки).

Чи вигідно займатися цим виробництвом та наскільки швидко воно окупиться?

Основні форми полімер-піщаних виробів – це облицювальна та тротуарна плитка, бордюрний камінь, черепиця та рідко каналізаційні люки.

Полімер-піщані вироби мають поруч корисних властивостей:

високою удароміцністю (порівняно з цементно-піщаними виробами) - вони не б'ються при монтажі та при транспортуванні;

довговічністю - термін їхньої служби перевищує 100 років;

легкістю - полімер-піщані вироби вдвічі легші за цементно-піщані аналоги;

дешевизна;

не поширення полум'я та електрики;

стійкість до дії зовнішнього середовища - вони витримують перепади температури від -60 до +200 градусів, стійкі до дії ультрафіолету, добре поглинають звук, і в цьому їхня перевага перед металевими покрівлями. Полімер-піщана черепиця не вбирає вологу, добре миється, не накопичує снігу, до 30 років зберігає початковий колір.

У Європі – це полімер-піщана черепиця ANDERA, що отримала визнання на різних виставках та схвалення Шведської асоціації споживачів (SVK).

Технологія виробництва полімер-піщаних матеріалів дуже проста. Вони складаються з полімеру піску та барвника. Співвідношення для черепиці – 24/75/1, для тротуарної плитки – 5/94/1.

Для роботи вам будуть потрібні м'які (пакети, поліетиленова плівка) та жорсткі (полістирол, поліпропілен, ПЕТ-пляшки) полімери. Їхнє співвідношення - 50/50. Не можна використовувати гуму та тугоплавкі полімери – полікарбонат, фторопласт.

Сировину для бізнесу можна знайти на звичайному звалищі або пунктах прийому вторинної сировини. Можна купувати відсортовані та очищені відходи, але це обійдеться значно дорожче, та й потреби великої в цьому немає, бо папір та харчові відходи вигоряють і не вплинуть на якість продукції.

1 тонна неочищених відходів у середньому у Росії - 3 тис. рублів.

Як наповнювач для готової продукції використовується пісок. Вологість піску має бути не більше 10%, а вміст глини не більше 20%. Допустима фракція - до 3 мм.

1 тонни сухого піску, що просіяє, коштує в середньому по Росії - 300 рублів.

Третій компонент – це барвник «Bayerferrox» (компанія Bayer). Його середня вартість – 90 руб./кг. Якщо працювати без барвника, то готовий виріб матиме сіре забарвлення (бордюрний камінь, тротуарна плитка).

Основні етапи технологічного процесу:

Дроблення полімерних відходів. Використовуємо апарат - дробарка полімерів ПТ 2003.00.000 (продуктивність 900 кг/год).

Отриману масу поміщаємо в екструзійну машину (Екструзійна машина ПТ 2004.00.000 продуктивністю 85кг/год), полімери там нагріваються і перемішуються. Готова маса остигає і злегка затверділий конгломерат знову поміщається в дробарку для отримання дрібної однорідної фракції до 10 мм.

Отримана маса полімеру, приготований пісок і барвник змішується і засипається в агрегат плавильно-нагрівальний (АПН ПТ 2002.00.000 продуктивністю 250кг/год). Цей етап - найвідповідальніший, тут відбувається змішування, нагрівання маси та обволікання кожної частки піску полімером. Це досягається своєрідною конструкцією валу, лопаті якого просувають масу з різною швидкістю в трьох зонах нагріву, і це призводить до якісного перемішування маси.

Отриману масу консистенції тугого пельменного тесту поміщаємо у формувальний прес, там масу кладемо в прес-форми, і під тиском (250 тонн) вона охолоджується. Для отримання тротуарної плитки маса рівномірно охолоджується. Для отримання черепиці, надання їй блиску нижня частина форми охолоджується швидше, ніж верхня.

Середня продуктивність такої виробничої лінії складає 100 кв. м на добу (дві робочі зміни по 8 годин).

Для виробництва вам знадобиться приміщення площею від 150 кв. м із припливною вентиляцією. Висота стель – 4 м. Оренда такого приміщення обійдеться вам у середньому 15 тис. руб./місяць.

Так як продукція та обладнання своєрідні та нестандартні, сертифікатів та ліцензії для виробництва не потрібно.

Розрахунки на 100 м2 продукції:

полімер 520 кг х 3 р/кг = 1560 рублів

пісок 1580 кг х 0,3 р/кг = 474 рублі

барвник 12,5 кг х 100 р/кг = 1250 рублів

електрика 25 кВт х 16 годин х 1,8 р/кВтч = 720 рублів

зарплата - 8 осіб по 8000 грн. = 64000 рублів на місяць: 30 = 2133 рубля

водопостачання – 100 рублів на день

оренда приміщення - 15000: 30 = 500 рублів на день

транспортні витрати – 300 рублів на день (розраховуються індивідуально).

Разом собівартість 100 м2 готової продукції становитиме 7037 рублів.

Вартість готової продукції з різних виробників 250-400 рублів за 1 кв. м. Щоб зарекомендувати себе та увійти в ринок потрібно взяти нижню ціну – 250 рублів за 1 кв.м. Отже, 100 кв. ми продамо за 25 тис. рублів. Чистий дохід за вирахуванням собівартості - 17 963 руб. на добу.

Середня вартість виробничої лінії полімер-піщаних матеріалів (за різними виробниками) - 900 000 рублів + 100 000 на транспортування.

Отже, окупність лінії при середній завантаженості та роботі у дві зміни – 1 000 000:17963 = 55 робочих днів (3 календарні місяці).

Однак, набуваючи комплекту креслень для виробництва обладнання, термін окупності можна істотно скоротити. Наприклад, купуємо повний набір креслень з усіма доробками вузлів для всієї лінії тут: www.polimercherepisa.narod.ru

Далі робите замовлення виготовлення всього обладнання по придбаних кресленнях на будь-якому інструментальному підприємстві або машинобудівному заводі у вашому місті. Термін виготовлення всієї лінії залежить від потужностей заводу і, як правило, не перевищує 2 місяців, і при цьому її виробництво буде коштувати не більше 200 тисяч рублів.

Підрахуємо окупність: (200000 +20000 за креслення): 17963 = 12,2 роб. дня.

Тобто, термін окупності при виборі цього способу отримання обладнання зменшиться майже в п'ять разів.

Таким чином, виробляти полімер-піщані матеріали дуже вигідно і почати бізнес досить просто. До того ж виробництво полімер-піщаних виробів – це ефективне рішенняпроблеми пластикового сміття.

Успіхів Вам у створенні свого бізнесу!

За матеріалами статті Серіка Айнурова для проекту www.polimercherepisa.narod.ru

На початку 90-х років минулого століття на європейському будівельному ринку з'явився інноваційний матеріал- Полімерпіщана черепиця. Композитна покрівля в порівнянні зі звичною керамікою характеризується підвищеною міцністю та стійкістю до ударів, малою питомою вагою, широкою палітрою кольорів. Додатковим плюсом є демократична ціна, що пояснюється доступністю сировини Потрібно налагодити надходження вторинних відходів, знайти приміщення, придбати верстати та розташувати їх відповідно до технологічної схеми.

Технологія виробництва та необхідне обладнання

Сировиною для формування служать кварцовий пісок, попередньо перероблені пластикові відходи та барвники, що також грають роль зв'язки в суміші.

1. Полімерний компонент. Він є комбінацією агломерату, одержуваного в ході плавлення звичайного поліетилену, і твердої частини (полістиролу, поліпропілену, ABS-пластика). Завдяки м'яким поліетиленам майбутня покрівля не боятиметься морозів і набуде глянцю, а «жорсткий» продукт забезпечить термостійкість під впливом сонячних променів.

Не потрібно ретельно сортувати, мити та сушити відходи. Досить просто запускати 40-50% м'яких та 60-50% твердих пластмас – приблизно в такому співвідношенні вони надходять на звалища. Бажано відразу відокремити тугоплавкі полікарбонати, фторопласти, гуму, дрібний металевий брухт, фольгу. Папір та легкоплавкі включення згоряють при переплавленні сировини.

2. Пісок (наповнювач) має бути великофракційним (3 мм), сухим, без глинистих та пилоподібних частинок. До походження та кольору сипучого матеріалу особливих вимог не пред'являються.

3. Різноманітні пігменти дозволяють одержати на виході полімерну черепицю будь-якого бажаного відтінку. Щоб покрівля не вицвіла раніше, слід пошукати надійну марку фарби.

Важливо, щоби виробництво велося з дотриманням правильних пропорцій усіх складових: полімерний матеріал – 24 %, пісок – 75 %, барвник – 1 %.

Виготовлення черепиці відбувається поетапно:

- Сушіння піску. Його засипають у завантажувальний бункер, далі він надходить у живильник, який дозовано подає його на транспортер, а далі – в камеру, куди подаються підігріті за допомогою пальника гази чи повітря. Готовий пісок потрапляє до розвантажувальної камери.

- Подрібнення пластмасових відходів. Щоб різнокаліберний полімерний компонент став однорідним, пропускають його через дробильний верстат.

- Перемішування. Для цієї операції використовують екструзійне обладнання, яке завантажують подрібнений твердий полімерний продукт, а також поліетиленову і поліпропіленову плівку. Усередині машини-екструдера створюється висока температура, при якій складові перемішуються і сплавляються до утворення в'язкої маси тістоподібної. З неї формують кулі діаметром до 10 см і занурюють у воду для остигання. Далі їх витягають з рідини і витримують повітря для повного охолодження і схоплювання.

- Повторне подрібнення. Охолоджені кулі знову пропускають через дробарку.

- Приготування полімерно-піщаної суміші. Це виробництво шкідливе, його слід ізолювати від заготівельної ділянки. У приміщенні, де працюватиме верстат, встановлюють потужну вентиляцію для видалення шкідливих газоподібних відходів.

Подрібнений полімерний напівфабрикат, сухий пісок та пігменти завантажують у термозмішувач. Готова маса, нагріта до 180 про З, видавлюється з камери під час відкриття заслінки. Оператор відсікає ножем порцію вагою приблизно 2 кг - саме стільки йде на виготовлення однієї полімерної черепиці.

Після зважування коржик за допомогою совка укладається у форму і відправляється під прес. Останній етап має свої нюанси.

- Щоб отримати глянсову продукцію, пресове обладнання налаштовують на нерівномірне охолодження форми. Її верхня половинка має температуру 80о, а нижня – всього 45о. Низ повинен охолоджуватися якнайшвидше, щоб черепиця сформувалася за 30-50 секунд. У таких умовах полімерний склад піднімається вгору та заповнює пори між піщинками на поверхні.

- Щоб нерівномірно охолоджені вироби не повело, їх укладають на стіл і придавлюють вантажем. Якщо не витримати цієї умови, покрівля буде нерівною.

- Виробництво матового різновиду вимагає рівномірного швидкого охолодження верхньої та нижньої форм.

Огляд популярних моделей верстатів

Виготовлення полімерпіщаної черепиці під силу дрібним підприємцям. У цьому випадку є сенс купити доступні за ціною компактні агрегати (можна б/в) та розмістити їх у пристосованому приміщенні. Обладнання вибирають за такими критеріями:

- Сушарка. З цією метою переважно застосовують барабанні установки різної продуктивності. При обертанні камери пісок пересипається і просушується (процес прискорюється, якщо зсередини на барабані є лопаті для перемішування сипучого продукту).

- Подрібнювач полімерних відходів. Бажано купити дробарку, яка здатна перемолоти будь-яку пластикову сировину: банки, каністри, плівку, тазики.

- Екструдер. Його обирають залежно від прогнозованого випуску продукції. Максимальна продуктивність досягає 1000 кг/годину.

- Прес для формування. Верстат повинен мати зусилля приблизно 100 т. Якщо планується виготовлення не тільки полімерпіщаної черепиці, але і тротуарної плитки, бордюрів, бажано вибрати стіл з регульованими розмірами.

Іноді з метою зниження витрат купується б/в оснащення, але на ній краще не економити. Лише якісні форми, виготовлені з легованих сталей з подальшою термообробкою, здатні відпрацювати 5 млн формувальних циклів і забезпечити випуск кондиційних виробів.

Як приклад наведемо кілька моделей машин для операцій, що входять до технологічного циклу.

1. Сушильна установка барабанного типу СБП.

Її застосовують для будь-яких сипких матеріалів, працює вона на природному газі чи дизпаливі. На рамі жорстко закріплений електропривод, що передає обертання барабани на бандажі. У момент розвантаження пісок нагрітий до +80о, тому можна додатково придбати охолоджувач.

Устаткування серії СБП характеризується широким діапазоном робочих характеристик:

- габарити – від 3000х950 до 13500х2200 мм;

- ємність барабана – від 2,12 до 51,3 м3;

- потужність пальника – від 100 до 16 000 кВт;

- продуктивність – від 1,25 до 50 т/год;

- потужність електроприводу – 5-15 квт.

2. Роторна дробарка ІПР (подрібнювач полімерів).

Верстат зібраний із таких вузлів: станини, ротора, корпусу, завантажувального бункера, електроприводу. На станині закріплені корпус та електродвигун з ремінною передачею. У корпусній частині підшипникових опорах обертається ріжучий пристрій (ротор) з ножами, приєднаними до бокових дисків. Відходи закладають у завантажувальну горловину вручну або автоматично. Розміри готової фракції залежать від габаритів сіток, закріпленої внизу подрібнювача.

Дробарка відрізняється жорсткою конструкцією, відсутністю пилу, мінімальним рівнемшуму та високим ККД. Верстат має такі технічні дані:

- діаметр ротора – 250-500 мм;

- частота обертання ротора – 450-1100 об/хв;

- потужність двигуна – 7,5-45 кВт;

- вага – 500-2700 кг.

3. Екструдер ЕГ-300.

Служить для плавлення різнофракційного м'якого та твердого пластику. Верстат складається з металевого корпусу із завантажувальним бункером, електроприводу (двигуна та редуктора), стрічкових електронагрівачів, регулятора температури, вікна вивантаження.

Технічні характеристики:

- продуктивність – не менше 300 кг/годину;

- джерело живлення - 3-фазна мережа змінного струму напругою 380 В;

- потужність електродвигуна – 2,2 кВт;

- загальна споживана потужність – 11,2 кВт;

- габарити – 3600х1200х400 мм.

4. Термошнекова машина АПН.

Агрегат плавильно-нагрівальний працює за принципом безперервної дії. Служить для перемішування подрібнених полімерів із піщаним наповнювачем та барвником, а також приготування гарячої маси для подачі в прес. Кількість робочої суміші в ньому підтримують на одному рівні, додаючи принаймні вивантаження наступні порції. Щоб полімерпіщана черепиця вийшла якісною, піщинки повинні повністю покритися полімерною оболонкою.

АПН складається з рами, корпусу-труби, бункера, заслінки, шнека, приводу (двигуна, ланцюгової муфти та редуктора), нагрівачів, заслінки, огорожі, двох датчиків контролю температури. Корпус ізольований теплоізоляційним матеріалом, габарити – 520х3200х1230 мм.

5. Формувальний прес гідравлічний ПАШ-1.

5. Формувальний прес гідравлічний ПАШ-1.

Верстат для пресування полімерпіщаної черепиці створює зусилля до 100 т. Устаткування оснащене шестеренним гідронасосом НШ-10, трифазним електродвигуном потужністю 5,5 кВт, габарити – 1000х500х2000 мм.

Лінії повного циклу

Якщо планується виробництво великих обсягів продукції, краще набувати комплексу установок, що повністю забезпечує весь процес. Його випускають у Росії, причому вартість дуже прийнятна.

1. Полімербуд 18 (Іжевськ).

Компанія постачає високоякісні машини з Китаю та практикує виготовлення власних розробок. До останніх відносяться екструдери, плавильно-нагрівальне обладнання (до 600 кг/год), преси із зусиллям 100-400 т. Подрібнювати полімерний брухт (твердий, м'який, плівковий) пропонується на дробарках вітчизняного та китайського виробництва. Їхня потужність – не більше 300 Вт, отримувана фракція – 5-8 мм.

2. Моноліт (Золотоуст).

До комплексу входять:

- радіальна дробарка б/в полімерів (товщина пластику до 8 мм) – 100 кг/година;

- екструдер власної розробки "Мастек" - 500-600 кг/годину;

- напівавтоматичний прес – зусилля 100 т.

Додатково можна придбати сушарку-просіювач для піску, агломератор для отримання гранул із поліетилену, примусовий змішувач.

Розцінки

Вартість обладнання для виготовлення черепиці із полімерних відходів.