Що таке 11 та 5 квалітети. Квалітети точності. Позначення квалітетів. Креслення, технологічні інструкції

Лекція №4

КВАЛІТЕТИ

У кожному виробі деталі різного призначення виготовляють із різною точністю. Для нормування необхідних рівнів точності виготовлення деталей та виробів ЕСДП встановлено КВАЛІТЕТИ.

КВАЛІТЕТ (ступінь точності) - сукупність допусків, які відповідають однаковою мірою точності (одному кваліфікації) всім номінальних розмірів. Квалітети – ступінь градації значень допусків системи.

У ЄСДП встановлено 15 квалітетів для розмірів менше 1 мм, та 20 квалітетів для розмірів від 1 мм і вище.

Позначаються квалітети порядковими номерами: 01; 0; 1; 2; 3; …15; 16; 17; 18.

Допуски в кожному квалітеті зростають зі збільшенням номінальних розмірів, однак, ступінь точності цих розмірів залишається одним (рівним порядковому номеру квалітету). Для одного номінального розміру, зі зміною квалітету, допуск змінюється у бік збільшення (за законом геометричної прогресії зі знаменником 1,6, починаючи з 5 квалітету) при переході з одного квалітету на інший з великим порядковим номером. При зміні ступеня точності на 5 квалітетів допуск відповідно змінюється в 10 разів.

При проектуванні виробів (виходячи з теоретичних та експериментальних досліджень та досвіду проектування виробів з різними ступенями точності), при призначенні рівнів точності на розміри цих виробів керуються рекомендаціями стандартів ЕСДП.

Квалітети 2; 3 і 4 – для гладких калібрів-пробок та калібрів-скоб; розміри відповідальних деталей суперточних верстатів (верстати класу точності "С") та ін.

Квалітети 5 та 6 – для розмірів деталей високоточних з'єднань, наприклад, підшипників кочення, шийок колінчастих валів, відповідальні деталі верстатів підвищеної точності (клас точності «А» та «В») та ін.

Квалітети 7 і 8 – найбільш використовуються для розмірів деталей точних відповідальних з'єднань деталей у машинобудуванні, приладобудуванні та інших галузях.

Квалітети 9 та 10 – для розмірів деталей невідповідних з'єднань, що входять до з'єднань з іншими деталями.

Квалітети 11 і 12 – для розмірів деталей, одержуваних штампуванням, спеціальним литтям та ін.

Квалітети 13 і 14 – для розмірів деталей, одержуваних литтям у земляні форми, куванням та ін.

Квалітети 15; 16 та 17 – призначені для невідповідних розмірів деталей, що не входять до з'єднань з іншими деталями, а також для міжопераційних розмірів.

У стандартах ЕСДП допуски встановлені всім номінальних розмірів, починаючи з розмірів менше 1 мм до розміру 10000 мм.

При заданих квалітеті та інтервалі номінальних розмірів (номінальному розмірі) значення допуску однаково і для валу, і для отвору.

З метою оптимізації кількості допусків усі номінальні розміри (передбачені стандартними рядами) розбиті на діапазони [додаток 1]:

1. Охоплює розміри 1 мм (включаючи 1 мм).

2. Охоплює розміри понад 1 мм до 500 мм включно.

3. Охоплює розміри понад 500 мм до 3150 мм включно.

4. Охоплює розміри понад 3150 мм до 10 000 мм включно.

5. Додатковий діапазон для розмірів понад 10 000 мм до 40 000 мм включно.

Номінальні розміри в діапазоні починаючи з другого розбиті на інтервали. Наприклад, діапазон 2 розбитий на 13 інтервалів (понад 1 мм до 3 мм включно; понад 3 мм до 6 мм; понад 6 мм до 10 мм тощо… понад 400 мм до 500 мм включно). Крім того, окремі інтервали даного діапазону розділені на два підінтервали. Наприклад, інтервал розмірів понад 80 мм до 120 мм поділений на підінтервали: понад 80 мм до 100 мм і понад 100 мм до 120 мм.

Усі номінальні розміри, об'єднані в одному інтервалі (підінтервалі) при заданому квалітеті мають один (однаковий) допуск.

Розміри в кожному інтервалі об'єднані, виходячи з умови, щоб допуски граничних розмірів інтервалу (T(D min) і T(D max)) відрізнялися від допусків середніх розмірів даних інтервалів (T ()) не більше ніж на (5÷8) %.

Квалітет – це сукупність допусків, які відповідають однаковою мірою точності всім номінальних розмірів.

Усього передбачено 19 квалітетів (01 - найвищий і 17 - найнижчий). Зазначені стандарти РЕВ містять низку цифр, але вказівок, у яких випадках, який кваліфікація потрібно, де вони дають. Подібні вказівки наводяться конструкторами у кресленнях у вигляді числового розміру та умовного позначення поля допуску, що складається з літери та цифри (іноді двох літер та цифр).

Розмір, для якого вказується поле допуску, позначають числом, за яким слідує буква латинського алфавіту (велика для отворів і мала для валів), що вказує положення поля допуску щодо нульової лінії, і цифра (дві цифри), що визначає квалитет. Наприклад,

30h6, ЗОН7, ЗОК10. У позначення посадки входить номінальний розмір, загальний для поверхонь, що сполучаються (отвори і валу) і поля допусків для кожного елемента, починаючи з отвору. Наприклад, ЗОН7/g6 , або

ЗОH7 = g6, або 40 Н7/g6 .

Для невідповідних несопрягаемых поверхонь призначають розташування полів допусків: для отворів - плюс (позначають буквою Н); для валів - мінус (позначають буквою h); для розмірів, що не ідентифікуються отворами та валами – симетрично (позначають ± IT/2). Замість умовних позначень поле допусків на кресленнях часто використовують граничні відхилення розмірів, наприклад 36 + 0,02;

18 -0,036 -0,072 .

Квалітети

Класи (рівні, ступеня) точності в ЕСДП названі кваліфікаціями, що відрізняє їх від класів точності в системі ОСТ. Квалітет (ступінь точності) – ступінь градації значень допусків системи.

Допуски в кожному квалітеті зростають зі збільшенням номінальних розмірів, але вони відповідають тому самому рівню точності, що визначається кваліфікацією (його порядковим номером).

Для даного номінального розміру допуск для різних кваліфіків неоднаковий, оскільки кожен кваліфікує необхідність застосування тих чи інших методів і засобів обробки виробів.

У ЕСДП встановлено 19 квалітетів, що позначаються порядковим номером: 01; 0; 1; 2; 3; 4; 5; 6; 7; 8; 9; 10; 11; 12; 13; 14; 15; 16 і 17. Найвищої точності відповідає кваліфікація 01, а найнижчою - 17-й кваліфікація. Точність зменшується від квалітету 01 до кваліфікації 17.

Допуск квалітету умовно позначають великими латинськими літерами ІТ з номером квалітету, наприклад, ІТ6 - допуск 6-го квалітету. Надалі під словом допуск розуміється допуск системи. Квалітети 01, 0 та 1 передбачені для оцінки точності плоскопаралельних кінцевих заходів довжини, а квалітети 2, 3 та 4 - для оцінки гладких калібрів-пробок та калібрів-скоб. Розміри деталей високоточних відповідальних з'єднань, наприклад підшипників кочення, шийок колінчастих валів, деталей, що з'єднуються з підшипниками кочення високих класів точності, шпинделів прецизійних і точних металорізальних верстатів та інші виконують по 5-му та 6-му квалітетам. Квалітети 7 та 8 є найбільш поширеними. Вони призначені для розмірів точних відповідальних з'єднань у приладобудуванні та машинобудуванні, наприклад деталей двигунів внутрішнього згоряння, автомобілів, літаків, металорізальних верстатів, вимірювальних приладів. Розміри деталей тепловозів, парових машин, підйомно-транспортних механізмів, поліграфічних, текстильних та сільськогосподарських машин переважно виконують за 9-м кваліфікацією. Квалітет 10 призначений для розмірів невідповідних з'єднань, наприклад, для розмірів деталей сільськогосподарських машин, тракторів і вагонів. Розміри деталей, що утворюють невідповідні з'єднання, в яких допустимі великі зазори та їх коливання, наприклад розміри кришок, фланців, деталей, отриманих литтям або штампуванням, призначають по 11-му та 12-му кваліфікаціям.

Квалітети 13-17 призначені для невідповідних розмірів деталей, що не входять до сполук з іншими деталями, тобто для вільних розмірів, а також для міжопераційних розмірів.

Допуски у кваліфікаціях 5-17 визначають за загальною формулою:

1Тq = аі , (1)

де q – номер квалітету; а - безрозмірний коефіцієнт, встановлений кожному за квалитету і який залежить від номінального розміру (його називають “число одиниць допуску”); і - одиниця допуску (мкм) - множник, що залежить від номінального розміру;

для розмірів 1-500 мкм

для розмірів св. 500 до 10 000 мм

![]() (3)

(3)

де D с - середнє геометричне граничних значень

![]() (4)

(4)

де D min і D max – найменше та найбільше граничне значення інтервалу номінальних розмірів, мм.

При заданих квалітеті та інтервалі номінальних розмірів значення допуску постійно для валів та отворів (їхня поля допусків однакові). Починаючи з 5-го квалітету, допуски при переході до сусіднього менш точного кваліфікації збільшуються на 60% (знаменник геометричної прогресії дорівнює 1,6). Через кожні п'ять квалітетів допуски збільшуються вдесятеро. Наприклад, для деталей номінальних розмірів св. 1 до 3 мм допуск 5-го квалітету ІТ5 = 4 мкм; через п'ять квалітетів він збільшується у 10 разів, тобто ІТ1О =.40 мкм тощо.

Інтервали номінальних розмірів у діапазонах св. 3 до 180 та св. 500 до 10000 мм у системах ОСТ та ЕСДП збігаються.

У системі ОСТ до 3 мм встановлено такі інтервали розмірів: до 0,01; св. 0,01 до 0,03; св. 0,03 до 0,06; св. 0,06 до 0,1 (виняток); від 0,1 до 0,3; св. 0,3 до 0,6; св. 0,6 до 1 (виключення) та від 1 до 3 мм. Інтервал св. 180 до 260 мм розбитий на два проміжні інтервали: св. 180 до 220 та св. 220 до 260 мм. Інтервал св.-260 до 360 мм розбитий на інтервали: св. 260 до 310 та св. 310 до 360 мм. Інтервал св. 360 до 500 мм розбитий на інтервали: св. 360 до 440 та св. 440 до 500 мм.

При переведенні класів точності за ОСТ у квалітети з ЄСДП необхідно знати наступне. Так як у системі ОСТ допуски підраховували за формулами, що відрізняються від формул (2) і (3), то немає точного збігу допусків за класами точності та кваліфікацією. Спочатку у системі ОСТ було встановлено класи точності: 1; 2; 2a; 3; 3a; 4; 5; 7; 8; і 9. Пізніше система ОСТ була доповнена точнішими класами 10 і 11. У системі ОСТ допуски валів 1, 2 і 2а класів точності встановлені меншими, ніж для отворів тих же класів точності. Це з труднощами обробки отворів порівняно з валами.

ПОВЕРХНІ ВІДТВЕРДЖЕНЬ І ВАЛІВ У СИСТЕМІ ВІДТВОРЕННЯ У ЗАЛЕЖНОСТІ ВІД КЛАСУ ТОЧНОСТІ

| Клас точності (квалітет) | Позначення полів допусків | РОЗМІРИ, мм | |||||||||||

| 1…3 | 3…6 | 6…10 | 10…18 | 18…30 | 30…50 | 50…80 | 80…120 | 120…180 | 180…260 | 260…360 | 360…500 | 500…630 | 630…1000 |

| (6-7) | ВІДТВЕРДЖЕННЯ | А | H7 | Ra = = 0,63 | Ra=1,25 | Ra = 2,5 | Rz=20 | Rz=40 | |||||

| ВАЛ | Гр | u7 | Ra = 2,5 | Rz=20 | - | ||||||||

| Пр | r6,s6 | Ra = 2,5 | Rz=40 | ||||||||||

| Г | n6 | Ra = 0,63 | Ra=1,25 | Ra = 2,5 | Rz=20 | ||||||||

| Н | k6 | ||||||||||||

| П | js6 | ||||||||||||

| З | h6 | Ra = 2,5 | Rz=20 | ||||||||||

| Д | g6 | Rz=40 | - | ||||||||||

| Х | f7 | Ra = 0,63 | Ra=1,25 | ||||||||||

| Л | e7 | Ra=1,25 | Ra = 2,5 | Rz=20 | |||||||||

| 2a (7-8) | ВІДТВЕРДЖЕННЯ | А2а | H8 | Ra=1,25 | Ra = 2,5 | Rz=20 | Rz=40 | ||||||

| ВАЛ | Пр 2а | s7,u8 | Ra = = 0,63 | Ra=1,25 | Ra = 2,5 | Rz=20 | Rz=40 | ||||||

| (8-9) | ВІДТВЕРДЖЕННЯ | A3 | H8, H9 | Ra = = 1,25 | Ra = 2,5 | Rz=20 | Rz=40 | Rz=80 | |||||

| ВАЛ | Пр2 3 | u8 | - | Ra = 2,5 | Rz=20 | Rz=40 | Rz=80 | ||||||

| Пр1 3 | x8,u8, s8 | - | Ra = 2,5 | Rz=20 | Rz=40 | Rz=80 | |||||||

| С3 | h8, h9 | Ra = = 1,25 | Ra = 2,5 | Rz=20 | Rz=40 | Rz=80 | |||||||

| Х3 | f9, e9, e8 | Ra = 2,5 | |||||||||||

| Ш3 | d9 | Ra = 2,5 | Rz=20 | Rz=40 | |||||||||

| (11) | ВІДТВЕРДЖЕННЯ | A4 | H11 | Rz=20 | Rz=40 | Rz=80 | |||||||

| ВАЛ | С4 | h11 | |||||||||||

| Х4 | d11 | ||||||||||||

| Л4 | b11, c11 | Rz=20 | Rz=40 | Rz=80 | |||||||||

| Ш4 | a11 | ||||||||||||

| (12) | ВІДТВЕРДЖЕННЯ | A5 | H12 | Rz=40 | Rz=80 | Rz=160 | |||||||

| ВАЛ | С5 | h12 | Rz=40 | Rz=80 | Rz=160 | ||||||||

| Х5 | b12 | ||||||||||||

| 7 (14) | ВІДТВЕРДЖЕННЯ | A7 | H14 | Rz=80 | Rz=160 | Rz=320 |

Параметри та критерії шорсткостіповерхні металів, пластмас та інших матеріалів встановлені ГОСТ 2789-73. Стандартом зазначено шість параметрів шорсткості поверхні. Найчастіше застосовують лише два:

Ra - середнє арифметичне відхилення профілю, переважно в інтервалі Ra = 2,5 - 0,04 мкм (6 - 12-й класи шорсткості), і

Rz - висота нерівностей профілю по десяти точках, переважно в інтервалах Rz = 320 – 20 мкм

(1 та 5-й класи шорсткості) та Rz= 0,1-г 0,05 мкм (13-14-й класи шорсткості). Шорсткість позначають на кресленні так: \/ - для поверхні, що утворюється видаленням матеріалу, наприклад, гострінням, фрезеруванням, травленням тощо; \/ - для поверхні, що утворюється без видалення матеріалу, наприклад литтям, куванням, пресуванням, волочіння тощо; \/ - на поверхні, метод утворення якої не встановлюється. Для параметраRa вказують лише числове значення шорсткості без літерного позначення параметра. Загальне для низки поверхонь деталі значення шорсткості ставлять у верхньому правому куті креслення.

Шорсткість поверхні при механічних методах обробки

| Оброблювані поверхні | Методи обробки | Параметри шорсткості | |||||||||||||

| Rz | Ra | Rz | |||||||||||||

| 2,5 | 1,25 | 0,63 | 0,32 | 0,160 | 0,080 | 0,040 | 0,100 | ||||||||

| Зовнішні циліндричні | Обточування | Попереднє | |||||||||||||

| Чистове | |||||||||||||||

| Тонке | |||||||||||||||

| Шліфування | Попереднє | ||||||||||||||

| Чистове | |||||||||||||||

| Тонке | |||||||||||||||

| Притирання | Груба | ||||||||||||||

| Середня | |||||||||||||||

| Тонка | |||||||||||||||

| Оздоблення абразивним полотном | |||||||||||||||

| Обкатування роликом | |||||||||||||||

| Шліфування Суперфінішування | |||||||||||||||

| Внутрішні циліндричні | Розточування | Попереднє | |||||||||||||

| Чистове | |||||||||||||||

| Тонке | |||||||||||||||

| Свердління | |||||||||||||||

| Зенкерування | Чорново (по кірці) | ||||||||||||||

| Чистове | |||||||||||||||

| Розгортання | Нормальне | ||||||||||||||

| Точне | |||||||||||||||

| Тонке | |||||||||||||||

| Просування | |||||||||||||||

| Внутрішнє шліфування | Попереднє | ||||||||||||||

| Чистове | |||||||||||||||

| Калібрування кулькою | |||||||||||||||

| Притирання | Груба | ||||||||||||||

| Середня | |||||||||||||||

| Тонка | |||||||||||||||

| Шліфування Притирання Хонінгування | Нормальне | ||||||||||||||

| Дзеркальне | |||||||||||||||

| Площини | Стругання | Попереднє | |||||||||||||

| Чистове | |||||||||||||||

| Тонке | |||||||||||||||

| Циліндричне фрезерування | Попереднє | ||||||||||||||

| Чистове | |||||||||||||||

| Тонке | |||||||||||||||

| Торцеве фрезерування | Попереднє | ||||||||||||||

| Чистове | |||||||||||||||

| Тонке | |||||||||||||||

| Торцеве точення | Попереднє | ||||||||||||||

| Чистове | |||||||||||||||

| Тонке | |||||||||||||||

| Плоске шліфування | Попереднє | ||||||||||||||

| Чистове | |||||||||||||||

| Притирання | Груба | ||||||||||||||

| Середня | |||||||||||||||

| Тонка |

Граничні відхилення форми та розташування поверхонь задають лише тоді, коли вимоги до точності за цими параметрами вищі за вимоги до точності розмірів. В інших випадках на відхилення за формою та розташуванням технолог має право витратити половину допуску на розмір. Відхилення згідно з ГОСТ 24642-81, ГОСТ 24643-81 вказують на кресленнях умовними позначеннями за ГОСТ 2.308-79. Дані про граничні відхилення форми і розташування поверхонь вказують у прямокутній рамці, розділеній на дві або три частини: у першому полі поміщають знак допуску; у другому - числове значення допуску в міліметрах і в третьому - літерне позначення бази (баз), наприклад: | / | 0,01 І А | - радіальне биття цієї поверхні щодо осі поверхні А (база) трохи більше 0,01 мм.

Відхилення форми та розташування поверхонь

Відхилення форми реальної поверхні або реального профілю від форми номінальної (заданої кресленням) поверхні (профілю)

оцінюється найбільшою відстанню Д від точок реальної поверхні (профілю) до прилеглої поверхні (профілю) нормалі до неї.

Прилеглою поверхнею (профілем) називається поверхня (профіль), що має форму номінальної поверхні (профілю), що стикається з реальною поверхнею (профілем) і розташована поза матеріалом деталі так, щоб відхилення від

її найбільш віддаленої точки реальної поверхні (профілю) у межах нормованої ділянки мало мінімальне значення.

ГОСТ 24642-81 встановлює такі відхилення форми поверхонь

Відхилення від прямолінійності в плоскості т і. Приватними видами цього відхилення є опуклість та увігнутість.

Випуклість - Відхилення від прямолінійності, при якому видалення точок реального профілю від прилеглої прямої зменшується від краю до середини (рис. 6, а) \

Увігнутість - Відхилення від прямолінійності, при якому видалення точок реального профілю від прилеглої прямої збільшується від краю до середини (рис. 6б).

Випуклість Увігнутість

Відхилення від круглості . Приватними видами цього відхилення є овальність та огранювання.

Овальність - відхилення від круглості, при якому реальний профіль є овалоподібною фігурою, найбільший d m 3 X і найменший d mla діаметри якої знаходяться у взаємно перпендикулярних напрямках

Ограновування - відхилення від круглості, при якому реальний профіль є багатогранною фігурою (рис. 6, е).

Відхилення профілю поздовжнього перерізу характеризує відхилення від прямолінійності та паралельності утворюючих. Приватними видами цього відхилення є конусоооразність, бочкоподібність і сідлоподібність.

Конусобраність - відхилення профілю поздовжнього перерізу, при якому утворюють прямолінійні, але не паралельні (рис. 7, а).

Бочкоподібність- відхилення профілю поздовжнього перерізу, при якому утворюють непрямолінійні та діаметри збільшуються від країв до середини перерізу (рис. 7, б).

Сідлоподібність - відхилення профілю поздовжнього перерізу, при якому утворюють непрямолінійні та діаметри зменшуються від країв до середини перерізу (рис. 7, в).

Відхилення розташування характеризує відхилення реального розташування аналізованого елемента (поверхні, лінії, точки) від його номінального (заданого кресленням) розташування. Розрізняють такі відхилення розташування.

Відхилення від паралельності площин - різниця А-В(рис. 8, а) найбільшої та найменшої відстаней між прилеглими площинами на заданій площі або довжині.

Відхилення від паралельності прямих у площині - Різниця А-В (рис. 8, б) найбільшої та найменшої відстаней між прилеглими прямими на заданій довжині.

Відхилення від паралельності осей поверхонь обертання (або прямих у просторі) - відхилення Так; (рис. 8, в) від паралельності проекцій осей на їхню загальну теоретичну площину, що проходить через одну вісь і одну з точок іншої осі.

Перекіс осей (або прямих у просторі) - відхилення Ду (рис. 8, в) від паралельності проекцій осей на площину, перпендикулярну до загальної теоретичної площини і проходить через одну з осей.

Відхилення від паралельності осі поверхні обертання та площини - різниця А-В (рис. 8, г) найбільшої та найменшої відстаней між прилеглою площиною та віссю поверхні обертання на заданій довжині.

Відхилення від перпендикулярності площин, осей або осі та площини - відхилення Д (рис. 8, д) кута між площинами, осями або віссю та площиною від прямого кута, виражене в лінійних одиницях на заданій довжині L.

Торцеве биття - Різниця Д (рис. 8, е) найбільшої та найменшої відстаней від точок реальної торцевої поверхні, розташованих на колі заданого діаметра, до площини, перпендикулярної базової осі обертання. Якщо діаметр не заданий, то торцеве биття визначається найбільшому діаметрі торцевої поверхні.

Відхилення від співвісності щодо базової поверхні - найбільша відстань Д (рис. 8, ж) між віссю поверхні і віссю базової поверхні і всієї довжині аналізованої поверхні або відстань між цими осями в заданому перерізі.

Відхилення від співвісності щодо загальної осі - Найбільша відстань Д х; Д 2 (рис. 8, з) від осі поверхні до загальної осі двох або декількох номінально співвісних поверхонь обертання в межах довжини поверхні, що розглядається. За загальну вісь двох поверхонь приймається пряма, що проходить через ці осі в середніх перерізах поверхонь, що розглядаються.

Радіальне биття - різниця Д=Л тах -y4 min (рис. 8, і) найбільшої та найменшої відстаней від точок реальної поверхні до базової осі обертання в перерізі, перпендикулярному до цієї осі.

Відхилення від перетину - найкоротша відстань Д (рис. 8, к) між осями, що номінально перетинаються.

Відхилення від симетричності - найбільша відстань (рис. 8, л) між площиною симетрії (віссю симетрії) поверхні і площиною симетрії (віссю симетрії) базової поверхні.

Зміщення осі (або площині симетрії) від номінального розташування - найбільша відстань Д (рис. 8, м) між дійсним і номінальним розташуванням осі (або площини симетрії) по всій довжині поверхні, що розглядається.

Граничні відхилення форми та розташування поверхонь вказують на кресленнях або в технічні вимоги. При позначенні на кресленні дані про граничні відхилення форми та розташування поверхонь вказують у прямокутній рамці, розділеній на дві або три частини: у першій частині поміщають умовне позначення відхилення, у другій - граничне відхилення в міліметрах і в третій - літерне позначення бази або іншої площини, до якої належить відхилення.

Норми точності металорізальних верстатів характеризуються найбільшими відхиленнями форми, що допускаються, і розташування поверхонь оброблюваних заготовок. Під нормою точності верстата слід розуміти точність виготовлення деталі при виконанні чистових операцій на новому верстаті або на верстаті, що знаходиться в експлуатації нетривалий час. Показники точності, одержувані при різних видахобробки з урахуванням зносу обладнання та пристроїв, похибок базування та інших факторів, зазвичай знаходяться нижче цих меж і характеризують економічно досяжну точність обробки. Економічно досяжна точність обробки поверхні визначається розміром витрат, необхідних для застосування даного способуобробки, які не повинні перевищувати витрат при будь-якому іншому способі, придатному для обробки цієї поверхні. Як приклади можна навести дані про ступінь точності геометричної форми деталей при обробці на різних верстатах (табл. 1).

Точність форми та розташування поверхонь характеризується граничними відхиленнями, що призначаються за ГОСТ 24643-81 за наявності особливих вимог, що виникають з умов роботи, виготовлення або вимірювання деталей. В інших випадках відхилення форми та розташування поверхонь повинні знаходитися в межах поля допуску відповідного розміру.

ГОСТ 24643-81 встановлює 16 ступенів точності та відповідні цим ступеням (залежно від номінальних довжин та діаметрів) розміри граничних відхилень форми та розташування поверхні. Так, граничні відхилення від площинності та прямолінійності для довжин від 25 до 40 мм становлять для 1-го ступеня точності 0,5 мкм, а для 10-го - 30 мкм; граничні значення відхилень форми циліндричних поверхонь для діаметрів від 18 до 30 мм складають для 1-го ступеня точності 0,6 мкм, для 10-го ступеня точності - 40 мкм і граничні значення радіального биття для тих же діаметрів і ступенів точності - відповідно 1, 6 та 100 мкм. Точності розмірів, форми та шорсткості взаємозалежні: не можна виготовити точну поверхню, якщо вона має велику шорсткість, неможливо забезпечити точність вимірювання такої поверхні тощо.Rz = 10 – 0,2 мкм зарекомендували себе такі співвідношення між допуском на розмір та середньою висотою шорсткості:

- симетричні поверхні, що сполучаються за пресовими посадками,

- Rz = (0,1 - 0,12) Т;

- перехідні посадки -Rz = (0,084 – 0,10) Т ;

- посадки руху -Rz = (0,05 – г 0,07) Т.

Допуск розміру взаємодіє також з точністю форми та розташування поверхонь. У довідковій літературі є відповідні таблиці.

Чинники, що впливають на точність обробки.

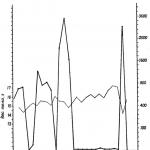

У процесі виготовлення деталей у результаті дії великої кількостівиробничих факторів (коливання припусків заготовок, сил різання, зносу інструменту і т. д.) на всіх операціях і переходах виникають похибки (розміру, форми, розташування поверхонь відносно один одного, механічних властивостейта ін). Тому вироби, виконані по тому самому ТП, неминуче відрізняються один від одного і від проектного „ідеального” прототипу за всіма характеристиками якості. Це називають розсіюванням характеристик якості. Розсіювання будь-якого параметра якості характеризується полем розсіювання w, що є різницею між максимальним і мінімальним значеннями даної характеристики з партії виробів, і практичної кривої розподілу (розсіювання) значень цієї характеристики.

Деякі виробничі факторищодо їх впливу на розсіювання характеристики якості (на освіту сумарної похибки) можна порівняти один з одним, а їх вплив кожного окремо невеликий. Їх важко виявити та детермінувати, тому внесок таких факторів у похибку виробу (операції) визначають статистично (поле розсіювання та криву розподілу). Похибки, утворені під впливом таких виробничих факторів, називають випадковими.

Якщо на координатній сітці по осі абсцис відкладати номери деталей, що послідовно обробляються, а по осі ординат - відповідні їм значення характеристики якості, наприклад розмір, то отримана сукупність точок представить точкову діаграму. Випадкові похибки утворюють поле розсіювання w, рис. 3.2 а. Практична крива розподілу розмірів у цьому полі, як буде показано в § 3.2, близька до кривої Гауса, закону нормального розподілу.

Поряд із факторами, що випадково виявляються, є й такі, що виділяються із загальної маси виробничих факторів своїм домінуючим впливом. Такі фактори утворюють постійні систематичні похибки, які мають однакове значення на кожному виробі партії або змінні. систематичні похибки, Значення яких на деталях різні, але зміни від деталі до деталі підпорядковані певному закону.

Вплив сукупної дії випадкових і систематичних домінуючих факторів призводить до практичних кривих, що є композицією відповідних кривих розподілу, рис. 3.2в. Розмір поля розсіювання при цьому дорівнює сумі величин полів розсіювання: w = w1 + w2 .

Сукупна дія великої кількості незалежних факторів одного порядку величин, що утворюють випадкові похибки (поля розсіювання), вивчається тільки на основі статистичних законів шляхом узагальнення дослідних даних, складання відповідних таблиць, діаграм тощо. похибок внаслідок їхньої дії попередити при налагодженні ТО. Важливо відзначити, що поділ похибок на систематичні та випадкові є досить умовним. Так, наприклад, якщо вся партія заготовок оброблена одним різцем, похибка установки різця є систематичною похибкою. Якщо ж протягом обробки партії заготовок змінилося кілька різців, то похибка установки різця набуває випадкового характеру і її необхідно досліджувати статистично.

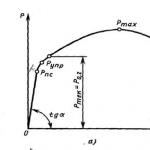

Принципова залежність між точністю виготовлення деталей та їх собівартістю наведено на рис. 1.4. Висока точність відповідає значним витрат на обробку. Принаймні зниження вимог до точності обробки витрати, отже й собівартість, знижуються (крива).

Мал. 1.4. Визначення оптимальної точності виготовлення деталей.

õ - Величина допуску; õ 6орт - оптимальний допуск; З- собівартість, руб. / 1- собівартість операцій виготовлення деталей; 2 - собівартість складальних операцій; 3 - результуюча крива собівартості.

Квалітетискладають основу чинної на сьогоднішній день системи допусків та посадок. Квалітетиявляє собою певну сукупність допусків, які стосовно всіх номінальних розмірів відповідають одному і тому ж ступеню точності.

Таким чином, можна сказати, що саме квалітети визначається те, наскільки точно виготовлено виріб в цілому або його окремі деталі. Назва цього технічного терміна походить від слова « qualitas», що латиною означає « якість».

Сукупність тих допусків, які всім номінальних розмірів відповідають одному й тому рівні точності, називається системою квалитетов.

Стандартом встановлено 20 квалітетів – 01, 0, 1, 2...18 . Зі зростанням номера квалітету допуск збільшується, тобто точність зменшується. Квалітети від 01 до 5 призначені переважно для калібрів. Для посадок передбачені квалітети з 5-го до 12-го.

| Числові значення допусків | |||||||||||||||||||||

| Інтервал номінальних розмірів мм |

Квалітети | ||||||||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| 01 | 0 | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 | 16 | 17 | 18 | ||

| св. | До | мкм | мм | ||||||||||||||||||

| 3 | 0.3 | 0.5 | 0.8 | 1.2 | 2 | 3 | 4 | 6 | 10 | 14 | 25 | 40 | 60 | 0.10 | 0.14 | 0.25 | 0.40 | 0.60 | 1.00 | 1.40 | |

| 3 | 6 | 0.4 | 0.6 | 1 | 1.5 | 2.5 | 4 | 5 | 8 | 12 | 18 | 30 | 48 | 75 | 0.12 | 0.18 | 0.30 | 0.48 | 0.75 | 1.20 | 1.80 |

| 6 | 10 | 0.4 | 0.6 | 1 | 1.5 | 2.5 | 4 | 6 | 9 | 15 | 22 | 36 | 58 | 90 | 0.15 | 0.22 | 0.36 | 0.58 | 0.90 | 1.50 | 2.20 |

| 10 | 18 | 0.5 | 0.8 | 1.2 | 2 | 3 | 5 | 8 | 11 | 18 | 27 | 43 | 70 | 110 | 0.18 | 0.27 | 0.43 | 0.70 | 1.10 | 1.80 | 2.70 |

| 18 | 30 | 0.6 | 1 | 1.5 | 2.5 | 4 | 6 | 9 | 13 | 21 | 33 | 52 | 84 | 130 | 0.21 | 0.33 | 0.52 | 0.84 | 1.30 | 2.10 | 3.30 |

| 30 | 50 | 0.6 | 1 | 1.5 | 2.5 | 4 | 7 | 11 | 16 | 25 | 39 | 62 | 100 | 160 | 0.25 | 0.39 | 0.62 | 1.00 | 1.60 | 2.50 | 3.90 |

| 50 | 80 | 0.8 | 1.2 | 2 | 3 | 5 | 8 | 13 | 19 | 30 | 46 | 74 | 120 | 190 | 0.30 | 0.46 | 0.74 | 1.20 | 1.90 | 3.00 | 4.60 |

| 80 | 120 | 1 | 1.5 | 2.5 | 4 | 6 | 10 | 15 | 22 | 35 | 54 | 87 | 140 | 220 | 0.35 | 0.54 | 0.87 | 1.40 | 2.20 | 3.50 | 5.40 |

| 120 | 180 | 1.2 | 2 | 3.5 | 5 | 8 | 12 | 18 | 25 | 40 | 63 | 100 | 160 | 250 | 0.40 | 0.63 | 1.00 | 1.60 | 2.50 | 4.00 | 6.30 |

| 180 | 250 | 2 | 3 | 4.5 | 7 | 10 | 14 | 20 | 29 | 46 | 72 | 115 | 185 | 290 | 0.46 | 0.72 | 1.15 | 1.85 | 2.90 | 4.60 | 7.20 |

| 250 | 315 | 2.5 | 4 | 6 | 8 | 12 | 16 | 23 | 32 | 52 | 81 | 130 | 210 | 320 | 0.52 | 0.81 | 1.30 | 2.10 | 3.20 | 5.20 | 8.10 |

| 315 | 400 | 3 | 5 | 7 | 9 | 13 | 18 | 25 | 36 | 57 | 89 | 140 | 230 | 360 | 0.57 | 0.89 | 1.40 | 2.30 | 3.60 | 5.70 | 8.90 |

| 400 | 500 | 4 | 6 | 8 | 10 | 15 | 20 | 27 | 40 | 63 | 97 | 155 | 250 | 400 | 0.63 | 0.97 | 1.55 | 2.50 | 4.00 | 6.30 | 9.70 |

| 500 | 630 | 4.5 | 6 | 9 | 11 | 16 | 22 | 30 | 44 | 70 | 110 | 175 | 280 | 440 | 0.70 | 1.10 | 1.75 | 2.80 | 4.40 | 7.00 | 11.00 |

| 630 | 800 | 5 | 7 | 10 | 13 | 18 | 25 | 35 | 50 | 80 | 125 | 200 | 320 | 500 | 0.80 | 1.25 | 2.00 | 3.20 | 5.00 | 8.00 | 12.50 |

| 800 | 1000 | 5.5 | 8 | 11 | 15 | 21 | 29 | 40 | 56 | 90 | 140 | 230 | 360 | 560 | 0.90 | 1.40 | 2.30 | 3.60 | 5.60 | 9.00 | 14.00 |

| 1000 | 1250 | 6.5 | 9 | 13 | 18 | 24 | 34 | 46 | 66 | 105 | 165 | 260 | 420 | 660 | 1.05 | 1.65 | 2.60 | 4.20 | 6.60 | 10.50 | 16.50 |

| 1250 | 1600 | 8 | 11 | 15 | 21 | 29 | 40 | 54 | 78 | 125 | 195 | 310 | 500 | 780 | 1.25 | 1.95 | 3.10 | 5.00 | 7.80 | 12.50 | 19.50 |

| 1600 | 2000 | 9 | 13 | 18 | 25 | 35 | 48 | 65 | 92 | 150 | 230 | 370 | 600 | 920 | 1.50 | 2.30 | 3.70 | 6.00 | 9.20 | 15.00 | 23.00 |

| 2000 | 2500 | 11 | 15 | 22 | 30 | 41 | 57 | 77 | 110 | 175 | 280 | 440 | 700 | 1100 | 1.75 | 2.80 | 4.40 | 7.00 | 11.00 | 17.50 | 28.00 |

| 2500 | 3150 | 13 | 18 | 26 | 36 | 50 | 69 | 93 | 135 | 210 | 330 | 540 | 860 | 1350 | 2.10 | 3.30 | 5.40 | 8.60 | 13.50 | 21.00 | 33.00 |

Система допусків та посадок

Сукупність допусків та посадок, яка створена на підставі теоретичних дослідженьта експериментальних пошуків, а також побудована на підставі практичного досвіду, називається системою допусків та посадок. Основним її призначенням є вибір таких варіантів допусків та посадок для типових зчленувань різних деталей машин та обладнання, які мінімально необхідні, але цілком достатні.

Основу стандартизації вимірювальних засобів та ріжучих інструментів становлять саме найбільш оптимальні градації допусків та посадок. Крім того, завдяки їм досягається взаємозамінність різних деталей машин та обладнання, а також підвищення якості готової продукції.

Для оформлення єдиної системи допусків та посадок використовуються таблиці. Вони вказуються обгрунтовані значення граничних відхилень для різних номінальних розмірів.

Взаємозамінність

При конструюванні різних машин і механізмів розробники виходять із того, що всі деталі повинні відповідати вимогам можливості повторюваності, застосовності та взаємозамінності, а також бути уніфікованими та відповідати прийнятим стандартам. Одним із найбільш раціональних способів виконання всіх цих умов є застосування на етапі проектування максимально великої кількості таких складових частин, випуск яких вже освоєний промисловістю. Це дозволяє, до того ж, суттєво скоротити терміни розробки та витрати на неї. При цьому необхідно забезпечувати високу точність комплектуючих виробів, вузлів і деталей, що взаємозамінюються, в частині їх відповідності геометричним параметрам.

За допомогою такого технічного методу, як модульне компонування, що є одним із способів стандартизації, вдається ефективно забезпечити взаємозамінність вузлів, деталей та агрегатів. Крім цього, вона суттєво полегшує ремонт, що серйозно спрощує роботу відповідного персоналу (особливо в складних умовах), і дозволяє організувати постачання запасних частин.

Сучасне промислове виробництвоорієнтовано, головним чином, масовий випуск виробів. Одним із його обов'язкових умовє своєчасне надходження на складальний конвеєр таких компонентів готових виробів, які для їх монтажу не вимагають додаткового припасування. Крім цього, має бути забезпечена така взаємозамінність, яка не відбивається на функціональних та інших характеристиках готової продукції.

Визначення та призначення допуску

У конструкторській практиці застосовуються переважно такі методи вибору допусків і посадок.

Метод подібності. Він полягає в тому, що конструктор відшукує в однотипних або інших машинах, раніше сконструйованих і виправдали себе в експлуатації, випадки застосування складових частин (складальних одиниць), подібних до проектованої, і за аналогією призначає допуски та посадки.

Розрахунковий метод. Цей метод вимагає узгодження квалітетів, допусків та посадок при проектуванні машин та інших виробів із розрахунковими величинами.

При виборі та призначенні допусків і посадок конструктор завжди виходить з того, що виготовлення деталей за квалітетом, що відповідає більшій точності, тобто з малим допуском, пов'язане з підвищенням собівартості через великі трудові та матеріальні витрати на обладнання, пристрої, інструмент та контроль. Але при цьому забезпечуються висока точність пар, високі експлуатаційні показники виробу в цілому.

Виготовлення деталей за кваліфікаціями з розширеними допусками простіше, не вимагає точного обладнання та оздоблювальних технологічних процесівОднак точність сполучень і, отже, довговічність машин знижені.

Таким чином, перед конструкторами завжди стоїть завдання – раціонально, на основі техніко-економічних розрахунків, вирішувати протиріччя між експлуатаційними вимогами та технологічними можливостями, виходячи насамперед із виконання експлуатаційних вимог.

У навчальній практиці, мабуть, простіше користуватися методом подібності. Разом з тим, за необхідності уточнень слід вміти звертатися до довідкових таблиць стандартних величин допусків та граничних відхилень.

Наведемо приклад. Припустимо, що в період виконуваної вами курсової роботивиникла потреба уточнити характер з'єднання двох деталей та призначити для кожної раціональний допуск. Спочатку, користуючись табл. 1 слід встановити, яка з трьох груп посадок необхідна для виконання даним з'єднанням робочої функції. При цьому треба враховувати, що кожне наступне літерне позначення основного відхилення зазору та натягу означає відповідно зменшення зазору та збільшення натягу. Тепер звернемося до ГОСТУ 25347 - 82. За таблицею 17 «Рекомендовані посадки в системі отвору при номінальних розмірах від 1 до 500 мм» вибираємо для даного зчленування двох деталей посадку, наприклад, Н7/k6. Витяг із зазначеної таблиці стандарту наведено в табл. 2.

Таблиця 2.

З цієї таблиці видно, що допуски для отворів рекомендується брати на кваліфікацію більше, тому що отвір складніше обробити та виміряти. Як зазначалося, зі збільшенням квалитету величина допуску стає більше.

Далі, користуючись цим же стандартом, звертаємось до таблиці полів допусків 7-го квалітету. Припустимо, що необхідно зчленувати вал з отвором Ø36 мм. По таблиці визначаємо величину граничних відхилень для отвору із полем допуску Н7. В інтервалі розмірів від 30 до 40 мм встановлюємо такі значення граничних відхилень: +25 0 мкм. Для валу з полем допуску k6 за 6-м квалітетом значення граничних відхилень дорівнює: +0,003 -0,013 мм. Тепер на ескізі чи кресленні деталі з отвором пишемо: Ø36+25 мм; на ескізі або кресленні валу – Ø36 +0,003 -0,013 мм. При необхідності підрахувати величину допуску можна скористатися рекомендаціями, зазначеними вище. Витримку зі стандарту наведено в табл. 3.

Таблиця 3.

Квалітети точності. Позначення квалітетів.

У кожному виробі деталі різного призначення виготовляють із різною точністю. Для нормування необхідних рівнів точності виготовлення деталей та виробів ЕСДП встановлено КВАЛІТЕТИ.

КВАЛІТЕТ (ступінь точності) - сукупність допусків, які відповідають однаковою мірою точності (одному кваліфікації) всім номінальних розмірів. Квалітети – ступінь градації значень допусків системи.

У ЄСДП встановлено 15 квалітетів для розмірів менше 1 мм, та 20 квалітетів для розмірів від 1 мм і вище.

Позначаються квалітети порядковими номерами: 01; 0; 1; 2; 3; …15; 16; 17; 18.

Допуски в кожному квалітеті зростають зі збільшенням номінальних розмірів, однак, ступінь точності цих розмірів залишається одним (рівним порядковому номеру квалітету). Для одного номінального розміру, зі зміною квалітету, допуск змінюється у бік збільшення (за законом геометричної прогресії зі знаменником 1,6, починаючи з 5 квалітету) при переході з одного квалітету на інший з великим порядковим номером. При зміні ступеня точності на 5 квалітетів допуск відповідно змінюється в 10 разів.

При проектуванні виробів (виходячи з теоретичних та експериментальних досліджень та досвіду проектування виробів з різними ступенями точності), при призначенні рівнів точності на розміри цих виробів керуються рекомендаціями стандартів ЕСДП.

Квалітети 2; 3 і 4 – для гладких калібрів-пробок та калібрів-скоб; розміри відповідальних деталей суперточних верстатів (верстати класу точності "С") та ін.

Квалітети 5 та 6 – для розмірів деталей високоточних з'єднань, наприклад, підшипників кочення, шийок колінчастих валів, відповідальні деталі верстатів підвищеної точності (клас точності «А» та «В») та ін.

Квалітети 7 і 8 – найбільш використовуються для розмірів деталей точних відповідальних з'єднань деталей у машинобудуванні, приладобудуванні та інших галузях.

Квалітети 9 та 10 – для розмірів деталей невідповідних з'єднань, що входять до з'єднань з іншими деталями.

Квалітети 11 і 12 – для розмірів деталей, одержуваних штампуванням, спеціальним литтям та ін.

Квалітети 13 і 14 – для розмірів деталей, одержуваних литтям у земляні форми, куванням та ін.

Квалітети 15; 16 та 17 – призначені для невідповідних розмірів деталей, що не входять до з'єднань з іншими деталями, а також для міжопераційних розмірів.

У стандартах ЕСДП допуски встановлені всім номінальних розмірів, починаючи з розмірів менше 1 мм до розміру 10000 мм.

При заданих квалітеті та інтервалі номінальних розмірів (номінальному розмірі) значення допуску однаково і для валу, і для отвору.

З метою оптимізації кількості допусків усі номінальні розміри (передбачені стандартними рядами) розбиті на діапазони [додаток 1]:

1. Охоплює розміри 1 мм (включаючи 1 мм).

2. Охоплює розміри понад 1 мм до 500 мм включно.

3. Охоплює розміри понад 500 мм до 3150 мм включно.

4. Охоплює розміри понад 3150 мм до 10 000 мм включно.

5. Додатковий діапазон для розмірів понад 10 000 мм до 40 000 мм включно.

Номінальні розміри в діапазоні починаючи з другого розбиті на інтервали. Наприклад, діапазон 2 розбитий на 13 інтервалів (понад 1 мм до 3 мм включно; понад 3 мм до 6 мм; понад 6 мм до 10 мм тощо… понад 400 мм до 500 мм включно). Крім того, окремі інтервали даного діапазону розділені на два підінтервали. Наприклад, інтервал розмірів понад 80 мм до 120 мм поділений на підінтервали: понад 80 мм до 100 мм і понад 100 мм до 120 мм.

Усі номінальні розміри, об'єднані в одному інтервалі (підінтервалі) при заданому квалітеті мають один (однаковий) допуск.

Розміри в кожному інтервалі об'єднані, виходячи з умови, щоб допуски граничних розмірів інтервалу (T(D min) і T(D max)) відрізнялися від допусків середніх розмірів даних інтервалів (T ()) не більше ніж на (5÷8) %.