Организация вспомогательных цехов судостроительных заводов. Производственная структура судоремонтного предприятия. Сборка и сварка секций

Тысячу лет назад в современных Сиракузах в ванне сидел изобретатель пытавшийся узнать, сделана ли королевская корона из чистого золота. В конце концов, он нашел ответ, выскочил из ванны, и голышом побежал по улице, оглашая окрестности знаменитым теперь возгласом «Эврика». Так из истории Архимед открыл основополагающий закон физики - на тело частично или полностью погруженное в воду действует сила, равная массе воды вытесненной этим телом. Вес тела выступает в роли давления, направленного вниз и может противодействовать давлению воды направленному вверх; если две эти силы равны тело плывет. Благодаря закону Архимеда человек получил возможность строить корабли любого размера из любого материала, а закон остается основной формулой при расчетах этих показателей.

Современная технология судостроения разделяется на несколько этапов.

КОНСТРУКТОРСКАЯ ПОДГОТОВКА

В период конструкторской подготовки производства разрабатывают проект судна. Разработку проекта корабля, как правило, проводят в четыре этапа:

1. Техническое предложение

Техническое предложение содержит: схемы общего расположения судна, мидель-шпангоута, расположения механизмов в машинном отделении, расположения специальных устройств и эксплуатационно-экономический расчет.

2. Эскизный проект

Эскизный проект содержит чертежи общего расположения судна, теоретический чертеж, конструктивный мидель-шпангоут, расчеты весовой нагрузки.

3. Технический проект

Технический проект содержит: договорную документацию (чертежи общего расположения судна, спецификации по общесудовой, корпусной и механической части, системам и электрооборудованию), проектную документацию (чертежи по общесудовой и корпусной части), чертежи по механической части (установка главных двигателей и валопровода и схемы трубопроводов), чертежи общесудовых систем, чертежи электрооборудования, расчеты прочности по теории корабля, весовой нагрузки.

4. Рабочий проект

Рабочий проект содержит: рабочие чертежи и всю технологическую документацию, объем которой устанавливает предприятие-судостроитель в зависимости от степени подготовленности производства, от типа и размерений судна, размера серии и прочих данных. В состав рабочего проекта входят разрабатываемые вновь, а также типовые, обезличенные и нормализованные чертежи.

При конструкторской подготовке производства осуществляется унификация оборудования и материалов, решаются вопросы о технологичности конструкций и ремонтопригодности судна, обосновывается метод его постройки и производится разбивка корпуса на секции. Существует несколько способов сборки корпуса судна на стапеле: подетальный, секционный и блочный.

При подетальном способе предусматривается сборка корпуса на стапеле из отдельных деталей. Производственный цикл стапельной сборки корпуса судна в этом случае очень длительный. Сокращают его применением секционного и особенно блочного способов, обеспечивающих: расчленение процесса сборки на предварительную и стапельную; перенос значительной части корпусосборочных работ в цех; применение автоматической и полуавтоматической сварки; установку оборудования в секции и блоки.

При секционном способе формируют корпус на стапеле преимущественно из предварительно собранных плоскостных, полуобъемных или объемных секций. Плоскостные секции состоят из полотнища плоского или с прогибью не больше меньшего размера секции в плане с приваренным к нему с одной стороны набором одного или двух направлений. Полуобъемными называют такие секции, у которых стрелка прогиба полотнища меньше размера секции в плане. Объемными считают такие секции, высота балок набора которых превышает меньший размер секции в плане.

При блочном способе корпус судна на стапеле собирают из блоков судна или блоков секций. Блок представляет собой часть корпуса судна, по возможности ограниченную конструкциями, образующими замкнутые отсеки, с установленными механизмами, трубопроводами, изоляцией. Его собирают из плоскостных секций днища, бортов, палубы и переборок, полуобъемных и объемных секций. При разбивке корпуса на секции учитывают производственные, конструктивные и технологические факторы.

РАЗБИВКА КОРПУСА СУДНА НА ПЛАЗЕ

Конструкторские бюро обычно выполняют чертежи корпусов судов в масштабе 1:25, 1:50 или 1:100. При изготовлении деталей и конструкций корпуса по таким чертежам неизбежны масштабные ошибки. Кроме того, эти чертежи не всегда содержат все данные, необходимые для определения точной формы и размеров деталей и конструкций, так как, например, теоретические чертежи выполняют лишь по части сечения шпангоутов, ватерлиний и батоксов. Поэтому на плазе предприятия вычерчивают теоретический чертеж корпуса судна в натуральную величину в трех проекциях. Используя такой чертеж, снимают плазовые данные, заносят их в таблицы, вычерчивают эскизы или изготовляют необходимую оснастку для выполнения корпуснозаготовительных, корпусносборочных и других работ. Плазовые работы - ответственная операция. Недостаточная точность их выполнения может привести к браку.

Плаз представляет собой помещение со специально подготовленным ровным полом, обычно набранным из деревянных квадратных брусков или уложенных на ребро досок, которые чисто строгают, выверяют по шергеню во всех направлениях, грунтуют, шпаклюют и окрашивают масляной краской серого цвета. Плаз должен иметь хорошее естественное и искусственное освещение, и в нем должны поддерживаться постоянные температура и влажность. При разбивке корпуса судна на плазе используют теоретический чертеж корпуса, таблицу плановых ординат, чертеж растяжки наружной обшивки, схему разбивки корпуса на секции и рабочие чертежи секций.

ИЗГОТОВЛЕНИЕ КОРПУСНЫХ ДЕТАЛЕЙ

Все корпусные детали разбиты на группы по принципу однородности операций. За основу классификации принимают обычно следующие признаки:

толщину исходного материала;

конфигурацию контура деталей;

наличие и вид погиби;

наличие вырезов и отверстий;

наличие разделки кромок под сварку;

Существуют различные классификаторы корпусных деталей, согласно которых все корпусные детали разбиты на типовые классы и группы. В зависимости от конкретных условий некоторые группы могут быть объединены. На основе принятой разбивки определяют маршрутную технологию обработки деталей и выбирают необходимое оборудование. Весь листовой и профильный металл, применяемый при постройке судов, должен иметь ровную поверхность, так как неровности затрудняют выполнение разметки и резки деталей, а также сборки и сварки корпусных конструкций. Стрелки прогиба листов толщиной 1,5-5 мм не должны превышать 3 мм на метр длины, а у листов толщиной 6-18 мм допускаются до 2,5 мм на метр длины. Профили не должны иметь отклонений от прямолинейности более 2 мм на один метр и более 8 мм на всю длину полосы.

Однако, поступающий на заводы листовой и профильный металл, из-за наличия внутренних напряжений, вызванных неравномерностью охлаждения при прокатке, а также вследствие механических воздействий при транспортировке и погрузочно-разгрузочных работах, как правило, бывает неровным, листы имеют волнистость по длине, местные выпуклости и серповидную кривизну, а профили - винтообразную кривизну и волнистость. Листы и профили, волнистость которых превышает допустимую, правят. У деформированных листов и профилей одна часть волокон вытянута, а другая укорочена, и правка их сводится к выравниванию волокон по длине за счет сжатия вытянутых или растяжения укороченных. Так как растянуть волокна проще, чем сжать, правка листов и профилей основана на принципе растяжения волокон.

Правку выполняют вручную на плите ударами кувалд главным образом профильного металла или механизированными методами, самым распространенным из которых является правка на многовалковых листоправильных вальцах.

Сильно деформированные листы из тонколистовой стали правят на более толстом подкладном листе. Иногда ИСПОЛЬЗУЮТ одновременно подкладной лист и полосовые прокладки. Технология правки листов в листоправильных вальцах регулярно совершенствуется.

ТЕХНОЛОГИЯ ОЧИСТКИ КОРПУСНОГО МЕТАЛЛА

Для сохранности корпусов судов в надлежащем техническом состоянии в течение установленного срока службы все поверхности корпусных конструкций должны быть защищены от коррозии. Это достигается их грунтовкой и окраской. Однако поступающий на заводы листовой и профильный металл покрыт прокатной окалиной и образующейся при транспортировке и хранении ржавчиной. Поэтому весь корпусный металл должен быть очищен.

Наиболее производительна очистка корпусного металла химическим и дробеметным способами.

При химическом способе очистки с поверхности металла при травлении в соответствующих растворах удаляются окислы.

Оборудование участка химической очистки металла состоит из последовательно расположенных ванн, заполненных соответствующими растворами, кассет для загрузки металла в ванны и устройства для сушки очищенных листов. Большого распространения химический способ очистки не получил из-за трудности нейтрализации сточных вод. Дробеметный способ очистки заключается в очистке поверхности выбрасываемой металлической дробью под действием высокой центробежной силы. Ударяясь, она удаляет с поверхности металла имеющиеся на ней загрязнения, ржавчину и окалину. После дробеметной обработки поверхность металла приобретает чистый равномерно-шероховатый вид.

ТЕХНОЛОГИЯ РЕЗКИ КОРПУСНЫХ ДЕТАЛЕЙ

гильотинные ножницы

После нанесения разметки корпусных деталей с помощью шаблонов и фотопроекционным способом осуществляется резка деталей. Существует два способа резки корпусных деталей: механический и тепловой. Механическую резку выполняют на ножницах - гильотинных, дисковых, вибрационных и пресс-ножницах.

резка металла лазерной установкой

Тепловая резка основана на сгорании металла, нагретого до температуры воспламенения в струе чистого кислорода и удалении этой струей образующихся окислов. Для нагрева металла используют пламя горючих газов.

ПРЕДВАРИТЕЛЬНАЯ СБОРКА И СВАРКА КОРПУСНЫХ КОНСТРУКЦИЙ

Сборочно-сварочные процессы состоят из нескольких основных операций: разметки мест установки деталей; первичного наведения деталей и проверки их положения; причерчивания для удаления припусков; совмещения кромок и закрепления деталей на прихватки или механическим способом; сварки швов и контроля их качества, а также некоторых дополнительных операций: тепловой резки или пневматической рубки при подгонке для удаления припусков; проверки положения и контроля установки деталей и узлов; правки конструкций после сварки.

Целью сборки корпусных конструкций является закрепление собираемых частей конструкции. Сварку соединений в конструкции выполняют в основном механизированными способами (автоматическая сварка под слоем флюса, полуавтоматическая сварка в среде С02 и порошковой проволокой, электрошлаковая, односторонняя сварка с формированием обратного шва). На всех этапах сборки и сварки выполняют проверку положения (контроль) деталей и узлов.

УЗЛОВАЯ СБОРКА И СВАРКА

Наиболее простыми элементами предварительной сборки корпуса являются узлы - технологически законченные части конструкции, из которых в последующем собирают и сваривают секции или корпус судна. Узлы состоят из двух и более деталей, составляющих балочные, фундаментные, рамные и бракетные конструкции, а также листовые полотнища. Изготовление их сравнительно легко поддается механизации и автоматизации, в особенности для корпусов плоскодонных судов с большой цилиндрической частью. Для изготовления узлов, в зависимости от степени механизации, существуют следующие способы: свободная сборка и сварка; кондукторная сборка и сварка; станочная сборка и сварка; сборка на поточных линиях.

Свободную сборку узлов можно выполнять на универсальных сборочных плитах или просто на ровных площадках цеха. Целесообразность такой сборки может быть оправдана только экономическими соображениями - при очень малой серии строительства судов. В большинстве же случаев свободную сборку следует заменять на кондукторную или станочную, при которых экономия труда составляет более 40 процентов. При свободной сборке все операции выполняют вручную. При свободной сборке для качества изготовления применимы временные переносные приспособления (упоры, фиксаторы, струбцины).

Кондукторную сборку узлов , как правило, выполняют без разметки и прихватки элементов; при этом устраняется необходимость удерживать детали при наведении и проверке положения. Кондуктор - это приспособление или устройство, позволяющее закреплять детали узла относительно друг друга в нужном положении, стягивать и удерживать их от свободного перемещения во время сварки; строго контролировать геометрические параметры узла. При сборке в кондукторе уменьшаются сварочные деформации на 30 процентов по сравнению со свободной сборкой и сваркой узлов. При больших сериях строительства судов используют специализированные кондукторы, при малых - универсальные и быстро переналаживаемые.

Станочная сборка и сварка узлов является наиболее прогрессивной. Однако для ее осуществления требуются определенные условия и, прежде всего, достаточно большая серийность изделий. Станочное изготовление узлов отличается высокой производительностью, достигаемой за счет механизации операций, а также за счет совмещения сборки и сварки в единый процесс. Удельное значение механизируемых операций достигает 80 процентов, что позволяет повысить по сравнению с кондукторной сборкой производительность более чем в 2 раза.

СБОРКА И СВАРКА СЕКЦИЙ

Сборка и сварка секций корпуса и надстроек - основные процессы постройки судна. Трудоемкость изготовления секций составляет более половины от общей трудоемкости сборки и сварки корпуса.

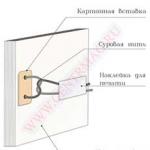

Расчленение корпуса на секции и установка их в удобное для сборки положение определили потребность в такой технологической оснастке, которая бы создавала базовую опору и фиксировала сложные обводы судового корпуса, обеспечивала взаимозаменяемость всех изготовляемых на ней секций. Основными видами оснастки для изготовления секций являются стенды и кондукторы, снабженные различными приспособлениями и переносными средствами механизации.

Изготовление блоков секций. Для сокращения стапельных работ, увеличения объема насыщения деталями, узлами и агрегатами механического оборудования судна отдельные плоскостные или полуобъемные секции и узлы собирают (формируют) в блоки секции. К этому типу также относятся и блоки надстроек, формируемые из плоскостных секций и палуб. Сборку и сварку блоков секции выполняют на опорных устройствах типа кильблоков или «клеток» на стапельных тележках и в стапель-кондукторах. Сварочных швов при изготовлении блоков сравнительно мало, поэтому сварочные деформации незначительны.

СПОСОБЫ СБОРКИ КОРПУСА СУДНА

При постройке судна существует несколько способов сборки корпуса судна.

секционная сборка корпуса судна

Технология судостроения на стапеле из плоскостных и объемных секций включает комплекс установочно-проверочных работ. Установочные работы состоят из операций по раскреплению и перемещению секций, проверочные - по проверке положения конструкции. Значительная трудоемкость этих работ объясняется наличием технологических припусков, которые на стапеле необходимо размечать и обрезать. Наличие припусков по монтажным кромкам заставляет при сборке корпуса на стапеле дважды устанавливать и проверять положение каждой секции (для стыкования после обрезки припуска).

блочная сборка корпуса судна

При блочном способе формирование корпуса в судостроении начинают с установки закладного блока, в состав которого входит машинное отделение судна, где необходимо произвести большой объем механомонтажных работ. В нос и корму от закладного блока последовательно пристыковывают остальные блоки. Формирование корпуса из плоскостных секций по отсекам является разновидностью блочного метода постройки. В качестве закладного также принимают наиболее насыщенный механизмами и системами отсек судна. Последующие блоки-отсеки формируют в нос и корму, присоединяя секции к закладному.

кольцевой кантователь

Наиболее рационален поточно-позиционный способ блочной постройки судов, который позволяет организовать ритмичное производство.

При строительстве судов в современной технологии судостроения применяют также смешанные секционно-блочный, секционно-подетальный и новые способы. Например, корпусы буксиров длиной до 53 м изготовляют из двух половин, разделенных по диаметральной плоскости. При сборке блоков состоящих из двух-трех секций сборка производится «бортом вверх». На стапеле обе половины с помощью кранов устанавливают в требуемое положение и сваривают по линии монтажного стыка. Суда небольшого водоизмещения собирают из максимально укрупненных элементов корпуса или моноблочным методом с помощью кольцевого кантователя.

Судостроительные и судоремонтные предприятия значительно различаются по организации производства, структуре цехов и основному оборудованию.

Внешним признаком судостроительного предприятия является наличие построечных мест с мощным крановым оборудованием. На судостроительном предприятии обязательно должна быть развитая береговая линия и в большинстве случаев мощные судоподъемные устройства - сухие и плавучие доки, слипы и т.п. Основные цехи по характеру планирования производства разделяются на цехи верфи и цехи машиностроительной части предприятия. План завода представлен на рисунке.

Цехи машиностроительной части изготовляют механизмы и оборудование без «привязки» к конкретному судну и сдают их на склад, откуда они поступают на суда.

Кроме основных цехов, непосредственно сдающих продукцию, выпускаемую заводом, в состав судостроительного предприятия входят следующие цеха, хозяйства и службы: вспомогательные цехи, обеспечивающие работу производственных цехов;

складское хозяйство; энергетическое хозяйство; заводоуправление.

Кроме этого на заводе «Нижегородский Теплоход» имеются металлургическое производство

Горячие цеха: цех ново-фасонного литья, кузнечнопрессовый цех, термический цех; механический цех.

Основные цехи машиностроительной части завода:

ВПМС-1 - механическая обработка заготовок, сверление, фрезерование, проточка; модельный цех - изготовление деревянных моделей для литейных цехов; МСК - машиностроительный корпус - изготовление крепежных деталей, накатка резьбы, слесарная сборка механизмов и оборудования;

К основным цехам верфи относятся:

-цех блоков - изготовление блоков;

-механомонтажный цех - монтаж на судах главных и вспомогательных механизмов, котлов и валопроводов;

-достроечно-сдаточный цех - достройка судов на плаву у набережной, проведение испытаний и сдача судов заказчикам.

К вспомогательным цехам относят:

-инструментальный цех - изготовление специального нестандартного инструмента, шаблонов деталей, штампов, калибров, оснастки и приспособлений;

-ремонтно-механический цех - проведение среднего и капитального ремонта станочно-прессового оборудования цехов предприятия;

-транспортный цех , включающий паровозное депо, железнодорожные составы, гараж автомашин, тягачей, электрокаров - проведение транспортных операций между цехами.

-заготовительный – заготовка листов обшивки судна.

-Строительно – сварочный – основной цех в котором происходит сборка всех частей судна.

-Стапель.

Энергетическое хозяйство включает в себя:

Котельная - выработка пара и горячей воды для нужд предприятия;

Трансформаторные подстанции с линиями электропередач - преобразование электроэнергии и подача ее к цехам-потребителям;

Компрессорная с аккумулятором и пневмосетями - выработка сжатого воздуха и

подача его к цехам-потребителям;

Ацетиленовая станция - выработка ацетилена и подача его к цехам-потребителям;

Аргонная станция - выработка аргона и подача его к цехам-потребителям; автоматическая телефонная станция и другие узлы станция - телефонная и другие виды связи внутри завода.

Складское хозяйство включает в себя:

Склад судового оборудования - хранение механизмов и оборудования;

Центральный склад комплектации - хранение продукции слесарно-корпусного и деревообрабатывающего цехов перед подачей ее на судно;

Открытый склад металла с крановым оборудованием.

Производственную структуру СРЗ рассмотрим на примере крупного судоремонтного завода, в состав которого входят производственные цехи со специализированными участками, заготовительные и вспомогательные цехи, судоподъемные средства и обслуживающие цехи.

Рис.2.2. Производственная структура судоремонтного завода.

Наиболее крупным производственным цехом СРЗ является механосборочный (рис.2.3.) Он состоит из станочного и слесарно-сборочного отделений.

Основным назначением механосборочного цеха является ремонт главных и вспомогательных механизмов, устройств, валопроводов, двигателей, теплообменных аппаратов и судовых холодильных установок.

Вторым по значимости и объему выпускаемой продукции является корпусно-сварочный цех. В его состав входят заготовительное, сборочное и сварочное отделения, а также участок по ремонту и изготовлению дельных вещей.

Рис. 2.3 Схема структуры механосборочного цеха СРЗ.

В заготовительном отделении находится станочное оборудование для правки, резки и гибки заготовок (правильные и гибочные вальцы, газорезательные машины, пресс-ножницы, гибочные прессы и т.д.)

Сборочное отделение располагает сборочными стендами и сварочным

оборудованием.

Основным назначением корпусно-сварочного цеха является ремонт корпуса судна и паровых котлов (на ряде СРЗ, например, на Новороссийском в структуре завода имеется отдельный котельный цех) ремонт и изготовление дельных вещей, а также электросварочные работы.

Трубопроводно-медницкий цех включает: отделение по изготовлению и ремонту труб с участками холодной и горячей гибке; небольшое станочное отделение, состоящее из средних и мелких токарно-винторезных и фрезерных станков, сверлильных станков и специализированных станков для проточки фланцев; жестяно-медницкого, заливочного, на котором производятся работы, связанные с перезаливкой антифрикционных сплавов подшипников судовых механизмов. Может включаться участок гальванопокрытий и участок горячего цинкования. Цех производит ремонт и изготовление трубопроводов и их арматуры, жестяно-медницкие работы и перезаливку подшипников.

Электроремонтный цех состоит из ремонтно-сборочного, электромонтажного, небольшого станочного отделений и отделения по ремонту радио и электро-новигационной аппаратуры.

В ремонтно-сборочном отделении производят ремонт электромашин, распределительных устройств, трансформаторов, и пускорегулирующей аппаратуры.

Электромонтажное отделение производит ремонт и монтаж электрических сетей.

Кроме того, в состав цеха входит участок по ремонту электроизмерительных приборов, приборов точной механики и автоматики.

Доковотакелажный цех состоит из докового, черномалярного и такелажного отделений. Цех выполняет работы по установке и разборке кильблоков и рештований на стапель-палубе дока, занимается очисткой и покраской подводной части корпуса судна, выпоняет такелажные работы на судне и территории завода, и наиболее сложные такелажные работы в цехах.

К заготовительным цехам относят кузнечный, литейный и лесозаготовительный. Они обеспечивают суда производственные цехи заготовками (поковками отливками) для изготовления деталей машин и механизмов, и устройств.

К вспомогательным цехам относят ремонтно-механические, инструментальные и ремонтно-строительный.

Назначение ремонтно-механического цеха является поддержание всего заводского оборудования, энергетических систем и объектов в надлежащем эксплуатационном состоянии.

Инструментальный цех предназначен для изготовления специального (нестандартного) инструментов, штампов, различных приспособлений для ремонта инструмента, применяемого на судоремонтном предприятии.

Ремонтно-строительный цех выполняет работы, связанные с ремонтом зданий, сооружений и дорог на территории завода.

Судоподъемные средства чаще всего представлены плавучими и сухими доками, слипами или их сочетанием. Назначение судоподъемных средств - подъем судов для ремонта их подводной части и последующий спуск на воду.

В состав обслуживающих цехов входят: складское, энергетическое и транспортное хозяйства.

Складское хозяйство состоит из складов производственного назначения, материальных и специализированных.

К складам производственного назначения относятся склады демонтированных механизмов, комплектации, готовой продукции. К материальным складам относятся главный магазин, склады стали, заготовок, пиломатериалов, металлолома. К специализированным складам относятся центральный инструментальный, склад горюче-смазочных материалов, топливный и др. Часть складов располагают на открытых площадках (склад стали, заготовок, металлолома и т.д.).

В состав энергетического хозяйства входят: котельная завода, компрессорные станции, газоразрядные ацетиленовые и кислородные станции, трансформаторные подстанции,энергетические системы.

Назначением энергетического хозяйства, является обеспечение судоремонтного производства необходимыми видами энергии (Электроэнергией, водой, паром, сжатым воздухом и т.д.).

В состав транспортного хозяйства входят: рельсовый и нерельсовый транспорт, грузоподъемные передвижные средства, плавсредства. Транспортное хозяйство обеспечивает заводской грузооборот.

Под производственной структурой промышленного предприятия принято понимать состав его производственных подразделений (цехи) и заводские службы производственного назначения, а также формы их производственных связей.

Производственная структура предприятия предусматривает разделение труда между его цехами и хозяйствами, т. е. внутризаводскую специализацию и кооперирование производства.

Основной структурной единицей предприятия является цех. В цехе объединяются однородные технологические процессы по изготовлению продукции (или части ее) или процессы по обслуживанию основного производства.

Цех представляет внутризаводское производственное подразделение, имеющее в своем составе специальное оборудование и устройства для изготовления предусмотренной планом продукции или части ее. Каждый цех в зависимости от расчленения производственного процесса делится на отделения и участки. Производственный участок (токарный, слесарный, гальванических покрытий, термический, металлизационный и др.) выполняет однотипную работу или выпускает однотипную продукцию.

Литейный, кузнечный и лесопильный цехи занимаются переработкой сырья и изготовлением заготовок (полуфабрикатов), которые подвергают окончательной обработке в обрабатывающих цехах.

Обрабатывающие и сборочно-монтажные цехи выполняют работы, непосредственно относящиеся к ремонту и постройке судов, изготовлению и ремонту судовых механизмов и устройств, а также обрабатывают заготовки (полуфабрикаты), поступающие из заготовительных цехов.

Корпусно-сварочный цех является одним из крупных по значимости и объему выпускаемой продукции. В его состав входят заготовительные и сборочные отделения.

В заготовительном обрабатывающем отделении находятся: плаз, участок разметки и наметки по металлу, участок холодной обработки металла с оборудованием для правки, резки и гибки заготовок (правильные и гибочные вальцы, газорезательные машины, пресс-ножницы, гибочные прессы и др.) и участок горячей обработки металла.

Сборочное отделение располагает сборочными стендами и сварочным оборудованием с участками: узловой сборки металлических конструкций в цехе; ремонта корпуса на стапельной площадке; общей сборки корпусов строящихся судов на стапельной площадке; достроечных работ и ремонту паровых котлов, а также сварки, газовой резки и пневматических работ. В сварочном отделении (или участке) размещаются специализированные сварочные посты.

Основным назначением корпусно-сварочного цеха является ремонт корпусов и надстроек судов, паровых котлов и емкостей. На заводах, занимающихся постройкой судов, корпусно-сварочный цех выполняет работы по постройке корпусов и надстроек судов.

Механосборочный (механический) цех состоит из станочного, слесарно-сборочного и монтажного отделений. В состав станочного отделения входят токарный, фрезерный, шлифовальный и другие участки. Слесарно-сборочное и монтажное отделения состоят из участков по ремонту, главных и вспомогательных механизмов, судовых устройств, валопроводов, деталей котлов, теплообменных аппаратов, дельных вещей и арматуры систем и трубопроводов, судовых холодильных установок, а также из участков по производству демонтажных, монтажных и ремонтных работ на судах.

Трубопроводно-медницкий цех производит ремонт, обработку и изготовление труб судовых систем и трубопроводов, заливку и перезаливку подшипников, лудильные и другие медницкие работы, а также жестяницкие и кровельные работы.

Деревообделочный цех состоит из станочного, плотничного и столярно-сборочного отделений. Деревообделочный цех предназначен для ремонта и изготовления деревянных и пластмассовых деталей и частей, входящих в состав корпуса и надстроек судна, а также для ремонта судовой мебели, шлюпок и судового инвентаря.

Малярно-такелажный цех состоит из малярного и такелажно-парусного отделений. Цех выполняет очистку и окраску судовых помещений, корпусов и надстроек судов, цементировочные, теплоизоляционные, стекольные, такелажно-парусные и другие работы.

Электроремонтный цех выполняет работы по ремонту электромашин, распределительных устройств, трансформаторов, электрических сетей, электроизмерительных приборов, приборов точной механики и автоматики.

Судоподъемный цех имеет в своем составе судоподъемные сооружения (слип, эллинг, плавучий или сухой док) и выполняет работы по подъему и спуску судов.

На отдельных судоремонтных заводах имеются специализированные цехи по ремонту двигателей внутреннего сгорания, топливной аппаратуры, электрооборудования и др.

Цех навигационного ремонта предназначен для выполнения работ по ремонту навигационного оборудования судов и оказания услуг по техническому обслуживанию эксплуатируемых судов.

Цех технической эксплуатации флота имеется в ремонтно-эксплуатационных базах Министерства речного флота и на судоремонтных заводах. Он обеспечивает в навигационный (летний) период техническое обслуживание судов и производство навигационного ремонта этих судов силами береговых производственных участков, а в межнавигационный (зимний) период выполняет текущий ремонт судов силами судовых команд.

Инструментальный цех занимается изготовлением специального нестандартного инструмента и штампов, различных приспособлений и ремонтом инструмента:

ремонтно-механический и электроремонтный цехи поддерживают заводское оборудование, энергетические установки и системы в исправном эксплуатационном состоянии;

ремонтно-строительный цех выполняет ремонт заводских зданий и сооружений.

К заводским службам относят: транспортный цех, выполняющий межцеховые и внешние перевозки, энергетическое хозяйство (котельная завода, компрессорные, ацетиленовые и кислородные станции, трансформаторные подстанции, энергетические системы) и складское хозяйство (склады производственного назначения, материальные и специализированные).

· елесарно-сборочный цех, изготовляющий и монтирующий вентиляцию, дельные вещи, устройства и слесарно-корпусные изделия;

· деревообрабатывающий цех с лесопилкой, сушилом и складом пиломатериалов, изготовляющий и устанавливающий на судне деревянные настилы палуб, деревянные детали, мебель и деревянные изделия.

· малярно-изоляционный цех, выполняющий работы по изготовлению и установке на судне изоляции различного назначения и окрасочные работы;

· такелажно-парусный цех, изготовляющий такелаж, тенты, чехлы;

· цех покрытий, производящий гальваническое покрытие различных изделий и труб (цинкование, хромирование, никелирование);

· достроечно-сдаточный цех, выполняющий работы по до стройке судов на плаву, испытания и сдачу судов.

Группа механических цехов судостроительного завода включает: литейный цех с модельной мастерской, делающий отливки из чугуна,стали,цветных металлов; механический, котельный, арматурный, кузнечный. В этих цехах изготовляют штевни, клюзы, кнехты, киповые планки, кронштейны, некоторые механизмы, котлы, арматуру, а также детали, требующие механической обработки.

Группа вспомогательных цехов состоит из инструментального, ремонтно-механиче-ского, электроремонтного, ремонтно-строительного цехов, обеспечивающих предприятие инструментом, а также производящих ремонт оборудования и сооружении судостроительного предприятия.

Рис. 1. Схемы расположения производственных цехов и участков: а – схема прямого потока; б – схема боковой подачи.

1 – склад стали; 2 – корпусообрабатывающий цех; 3 – комплектационный склад; 4 – участок узловой сборки сборочно-сва-рочного цеха; 5 – участки секционной или блочной сборки сборочно-сварочного цеха; 6 – стапельные места

Кроме того, на каждом судостроительном предприятии имеются:

· складское хозяйство – склады металла, леса, топлива, смазочных материалов и строительных материалов; цеховые склады материалов (проката, труб, изделий и др.); склады готовой продукции; главный магазин для хранения изделий, поступающих от других предприятий и приобретенных в государственной торговой сети;

· транспортное хозяйство, включающее транспортный цех с гаражом автомашин, тягачей, электрокаров, рельсового транспорта и капитанскую часть – буксиры, катера, баржи, плавучие краны и другие плавсредства;

· энергетическое хозяйство – ТЭЦ или котельная с сетями пара и горячей воды; трансформаторные подстанции с линиями электропередач; компрессорная с пневмосетями; кислородная и ацетиленовая станции с газопроводами.

Каждое судостроительное предприятие имеет: административное здание (заводоуправление), поликлинику или центральный медпункт; столовые, помещения общественных организаций, пожарное депо и т. п. Все производственные участки, отделы заводоуправления, службы, санитарные, противопожарные и другие объекты связаны между собой телефонной связью.

План расположения цехов, складов, сооружений, служебно-бытовых зданий, транспортных магистралей, акватории с набережной называется генеральным планом предприятия.

Рис. 2. Генеральный план судостроительной верфи .

1 – склад стали; 2 – корпусообрабатывающий цех; 3 – комплектационный склад; 4 – сборочно-сварочный цех; 5 – проходная; 6 – заводоуправление; 7 – вспомогательные цехи; S – деревообделочный цех; 9 – такелажно-парусный цех; 10 – малярный цех; 11 – слесарно-сборочный цех; 12 – главный магазин; 13 – достроечная набережная; 14 – механомонтажный цех; 15 – склад труб; 16 – док-камеры; 17 – рабочие причалы; 18 – стапельные места; 19 – комплектационные площадки стапелей; 20 – ацетиленовая и кислородная станции; 21 – котельная; 22 – электрическая подстанция.

Наиболее удачным является генеральный план, расположение цехов в котором позволяет перемещать материалы, детали, корпусные конструкции, комплектующие изделия и изделия машиностроения при применяемом технологическом процессе по самым коротким маршрутам без встречных потоков и возвратов.

По способу транспортировки различают две схемы расположения цехов и участков: прямого потока (рис. 1,а) и боковой подачи (рис. 1,6).

Генеральный план (рис. 2) определяется профилем, типом судостроительного предприятия и технологической схемой постройки судов. В значительной степени планировка предприятия зависит,от географических условий, расположения акватории, а также от способа доставки металла, материалов и комплектующих изделий (железнодорожным путем, морем, рекой).

Методы постройки судов

Одной из основных задач организации производственного процесса постройки судов является рациональное разделение корпуса на составные части. К таким составным частям корпуса относятся: детали, узлы, секции, блок-секции, блоки судна.